制桶工艺学

第二章 剪磨

第三节 剪磨常见缺陷与改善措施

正确分析剪磨生产的常见缺陷并及时采取相应措施加以改善或解决,不但能保证剪磨质量,而且能保证设备的安全,延长设备使用寿命,提高生产率。下面,我们分别进行讨论。

2.3.1 裁剪常见缺陷与改善措施

表2-1 板材宽度尺寸超差分析

| 产生原因 |

改善措施 |

1 |

板材定位未完成 |

摩擦定位力太小 |

更换定位滚轮摩擦圈 |

未紧靠定位块误踩启动踏板 |

注意操作观察或采用自动裁剪 |

自动裁剪控制系统出故障 |

维修控制系统,更换失效元件 |

2 |

定位挡块本身误差 |

定位挡块安装误差或移位 |

重新安装定位挡块并锁紧 |

定位挡块磨损超差 |

修整或更换定位挡块 |

3 |

板材长边不平直 |

采用两边两次裁剪法 |

一、裁剪尺寸不合工艺耍求

(1)横向裁剪(大剪)后,板材宽度不合工艺要求尺寸的原因与改善措施见表2-1。

(2)纵向裁剪(小剪)后,板材长度不合工艺要求尺寸的原因与改善措施见表2-2。

表2-2 板材长度尺寸超差分析

| 产生原因 |

改善措施 |

1 |

纵定定位误差,钢板偏向一侧,另一头未裁剪 |

调整纵向定位挡板,使两头均匀进入刀口 |

2 |

裁剪机安装误差 |

调整裁剪机下刀刃间距离 |

3 |

钢板长短不一,纵向定位挡板对长的正好适用时,短的就会出现偏向一侧 |

根据钢板长度,随时调整纵向定位挡板 |

二、板材形状不合工艺要求

(1)裁剪板材平行度超差的原因和改善措施见表2-3。

表2-3 板材平行度超差分析

| 序号 |

产生原因 |

改善措施 |

1 |

两长边不平行两定位挡块与刀刃距离不等 |

重新调整定位挡块 |

2 |

有一个定位挡块末靠紧钢板而误剪 |

注意操作观察或采用自动裁剪 |

3 |

两短边不平行两双边裁剪机下刀刃不平行 |

调整裁剪机下刀刃 |

(2)裁剪板材垂直度超差的原因和改善措施见表2-4。

表2-4 板材垂直度误差分析

| 序号 |

产生原因 |

改善措施 |

1 |

横向定位楔块有一个未与钢板靠紧或受阻滑出 |

注意操作观察并调整定位阻力的大小 |

2 |

两输送链轮不同步或两输送链长度不等 |

及时调整链轮或更换输送链 |

3 |

钢板不平整,脱开定位楔块 |

轧坏的钢板须平整后再裁剪并加强观察 |

三、裁剪口质量不合要求及由设备故障造成的缺陷

裁剪口质量问题主要是毛刺过大和剪口扭曲。裁剪机的连剪(俗称打连环车)会造成裁剪废品,被剪板料断裂不彻底或卡死停止也将严重影响裁剪质量。上述各种缺陷的产生原因和改善措施见表2-5。

表2-5 裁剪口质量分析

| 序号 |

产生原因 |

改善措施 |

1 |

裁剪毛刺过大刀片刃口磨损剪刃侧向间隙不当 |

修磨或更换剪刀片调整剪刃侧向间隙 |

2 |

裁剪机连剪 |

离合器动作失误 |

调整离合器 |

限位器失灵 |

修理或更换限位器 |

3 |

裁剪口扭曲 |

剪切角过大 |

调整剪切角 |

刀片刃口磨损 |

修磨或更换剪刀片 |

4 |

被剪板料断裂不彻底或卡死停车 |

调整侧向间隙 |

剪刃侧向间隙过大压料力不足 |

增大压料力 |

2.3.2 磨边常见缺陷与改善措施

一、磨边尺寸不合工艺标准

磨边尺寸是指磨边的宽度和厚度,其不合工艺标准的原因与改善措施见表2-6。

表2-6 磨边尺寸误差分析

| 序号 |

产生原因 |

改善措施 |

1 |

磨削进给量不当 |

及时调整磨削进给量 |

2 |

水平导轨松动 |

紧锁导轨,进行加固 |

3 |

横向定位误差 |

调整定位挡板 |

4 |

纵向定位挡板偏移 |

调整定位挡板 |

5 |

砂轮偏移角不合要求 |

调整砂轮偏移角 |

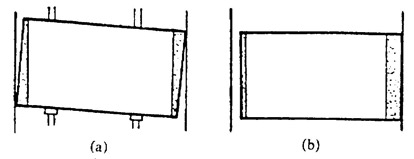

表中3横向定位误差主要是两输送链定位模块的定位面与砂轮加工轨迹间垂直度超差,造成如图2-41(a)所示的现象,即磨削面一头宽一头窄,不合工艺要求。表中纵向定位挡板偏移将造成钢板磨削的两条边不对称,一边过宽,一边宽度又不足,如图2-41(b)所示。表中5砂轮偏移角不合要求将造成磨边宽度与厚度不协调,即宽度符合要求时,厚度会超差,反之厚度符合标准时,宽度又超差了。偏移角的大小还会影晌磨削稳定性,迸而影响磨削面的质量。

图2-41 磨边尺寸误差

二、磨焦

磨焦是磨边时砂轮在钢板上较长时间定点磨削而烧伤板材造成的。主要原因是当输送链发生故障,或者裁剪机发生故障,为排除故障输送链停止运行肘,磨边砂轮仍继续磨削,此时,暂停运行的钢板上被继续磨削处必定出现磨焦。磨焦给焊接带来的麻烦是众所周知的。缝焊后磨焦处一般将出现漏点,需人工补焊,钢桶也将降级使用。

为防止磨焦现象发生,一是在操作时注意磨边输送链一旦停运时,及时关闭砂轮机。再开机时,须先开砂轮机并立即开动输送链。二是在裁剪输送段发生故障时,不要关闭输送电机,而只使剪磨输送链离合器脱开,即磨边输送链仍继续运行而使裁剪输送链暂停。三是可以改进磨边输送链与砂轮机的协调合拍联动,使上述过程实现自动控制。

2.3.3 输送机构造成的常见缺陷与改善措施

输送机构的常见故障除输送定位不准确外,主要是输送不到位以及输送衔接不协调。这些设备问题常会造成板材轧坏,甚至出废品。如大剪横向裁剪后若不及时送出,则必将剪废,输送机构造成的常见缺陷的原因与改善措施见表2-7。

表2-7 输送机构误差分析

| 序号 |

产生原因 |

改善措施 |

1 |

喂料不到位 |

块手续与喂料滚轮距离不当 |

重新安放块板,调整距离 |

喂料气缸行程太小 |

调整气缸行程 |

2 |

大、小剪输送不协调出料 |

滚轮摩擦圈失效 |

更换滚轮摩擦圈 |

喂料滚轮失效 |

调整两滚轮间距,增加下压力 |

导轨卡住钢板 |

调整导轨 |

3 |

纵向裁剪输送不到位 |

输送链借位 |

调整输送链 |

4 |

剪、磨输送不协调 |

气动离合器失效 |

更换摩擦片并调整控制位置 |

输送链错位 |

调整输送链 |

5 |

出料不畅 |

出料控制器失效 |

修理或更换出料控制器 |

出料输送链下沉 |

抬高输送链 |

复习题

1、裁剪过程分哪两个阶段?临界状态出现在什么时刻?斜刃裁剪的变形有什么特点?

2、试计算本厂需用裁剪机的剪切力(所有数据均由本厂实际生产的设备与材料等提供)。

3、裁剪机有哪些基本参数,如何确定?这些参数与裁剪质量有何联系?

4、制桶常用的裁剪机由哪些主要部件组成?各起什么作用?

5、制桶裁剪常用的定位方式有几种?各有什么特点,适用于何种场合?

6、磨边机有哪些基本参数,如何确定? 这些参数与磨边质量有何联系?

7、磨边砂轮安装偏移角的设置有什么作用?

8、根据本厂送料滚轮及材料的实际应用数据计算咬入间距,并讨论计算结果。

9、简述制桶常用开卷机与轿平机的作用和基本结构。

10、剪磨工艺各参数是如何确定的,对后续工序有何影响?

11、提高剪磨精度常采用哪些方法?

12、剪磨生产中有哪些常见缺陷,怎样产生的,如何改善?