制桶工艺学

第二章 剪磨

第二节 提高剪磨精度的方法

2.2.1 提离剪磨精度的重要性

剪磨加工的工艺精度直接影响钢桶质量。它加工质量的优劣与其后续工序有相当密切的关系,主要表现在两个方面。

一、裁剪加工精度超差

1、尺寸超差

大剪的横向裁剪,尺寸超差将影响桶身坯的高度,会造成板边尺寸超差,从而给卷边带来困难,小剪的纵向裁剪,尺寸超差将影响桶身直径的大小,进而直接影响卷边生产。

2、形状超差

纵向两对边平行度超差,将出现桶身两端直径不等,即所谓“大小头”,对角线误差及横向两对边平行度超差将造成桶身两端口不平整。上述两点都将直接影响卷边加工。

二、磨边加工精皮超差

磨边主要是去除妨碍焊接的表面有害物质并使钢板达到均匀一致的规定厚度,具体的是对磨边宽度和厚度的工艺要求。如果磨边宽度小于搭接宽度,则不利焊接的表面物质将严重影响焊接质量,如果厚度不均或未达到规定厚度,将造成焊接电阻的变化而影响缝焊。另外如果磨削面上出现烧焦,那么焊接后,磨焦处一般将造成焊接不良,必须人工补焊,该钢桶一般只能降级使用。

综上所述,剪磨加工精度直接影响制桶两大关键工序焊接与卷边的加工质量。因此,提高剪磨加工精度,使之达到工艺标准是减少次品和废品的重要手段,是为后续工序顺利再加工,保证钢桶质量的基础。

2.2.2 提离裁剪精度的方法

一、提高裁剪定位的精度

除去原材料本身的缺陷外,影响板材裁剪精度的最主要因素是裁剪定位。裁剪定位在裁剪机上的作用与冲床上的模具差不多,定位块的制造、安装精度直接关系到板材的裁剪精度。定位挡块出了偏差,就象冲压模具出了问题一样,将裁剪出不合格的板材。因此,提高裁剪精度必须首先提高裁剪定位的精度。

1、提高定位机构的制造安装精度

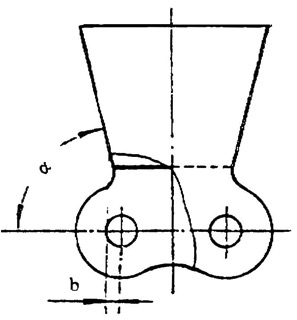

横向定位的输送链楔块定位机构,其定位精度由输送链和定位楔块决定。输送链要选用间隙小、链节长度偏差小的链条。左右两条尽量同时更换,使其磨损量接近。两对驱动链轮安装时必须注意径向平行度要求并齿形对齐,链轮轴与裁剪刀口的垂直度也必须符合要求。两链条的张紧程度须相同,如有松紧也将影响定位精度。定位楔块的制造要注意尺寸b及楔角α的要求,如图2-38所示。尺寸b影响前后位置偏差,若左右两楔块尺寸不一致,会造成定位面与刀刃不垂直。楔角α是为保证板材在楔块根部定位并在输送过程中保持稳定而设置的。定位楔块还须进行热处理,应有必要的硬度和耐磨性能,以保证定位的准确度。

图2-38 定位挡块

前后定位的定位挡块相对输送机构是固定的,困此要确保安装位置的准确和牢靠。安装时不能单靠摩擦平面紧固,要有竖直端面固定。由于剪刀片的磨损及定位挡块的磨损,定位挡块的位置必须是可调节的,并定期检查定位尺寸,一旦发现问题应及时调整。

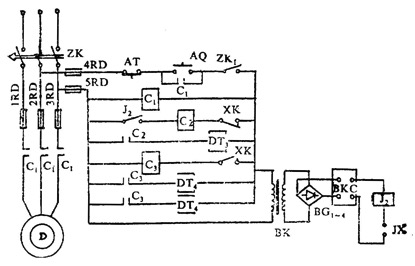

2、提高定位的可靠性

在裁剪中,有时定位机构完全符合要求,但由于操作工人的疏忽也会造成裁剪不合格。这主要是钢板还未完全紧靠定位挡块就误剪造成的。要提高定位的可靠性,可以实行自动控制,用电气元件来代替人的眼睛。保证只有当两个定位挡块都被钢板紧靠住的时候,才发出讯号命令执行机构开始裁剪。图2-39所示为前定位自动裁剪的电气控制原理图。图中用虚线将控制分成三部分。第I部分是控制裁剪机电动机的启动和停止的,这与通常的电动机控制完全相同。第Ⅱ部分是控制自动裁剪的。当钢板紧靠两接线的定位块,由钢板本身作为导体使J2得电;常开触头闭合,又使C2得电;C2常开触头闭合,使DT3得电,电磁铁吸合牵引裁剪离合器,裁剪机开始工作,随上刀架下移,限位器XK动作,使常闭触头断开, C2及DT3失电而复位,完成一次裁剪。如果钢板没完全靠上定位块,这一系列动作均不会发生,从而保证了裁剪定位的可靠性。第Ⅲ部分是控制前定位挡块伸缩运动的。随XK动作,其常开触头闭合,使C3得电,C3常开触头闭合,又使DT4得电, 电磁铁牵引定位挡块下缩。此时裁剪已完成,钢末由摩擦输送带送出。同时裁剪机上刀架复位,XK也复位,其常开触头断开,DT4失电,定位挡块伸出复位,准备为下一张钢板定位。

图2-39 自动裁剪电气原理图

ZK-自动空气开关;1RD~5RD-熔断器;BG1-4-二极管;

C1-3-交流接触器;J2-直接继电器;DT3-4-牵引电磁铁;

AT-停止开关;AQ-启动开关;BK-变压器;BKC-直流稳压源;

D-电动机;XK-限位器;JX-接线定位块

在采用摩擦滚轮作为定位力的后定位中,有时还会出现前一张钢板还未送出,而后一张钢板却已定位完毕。此时裁剪开始不但会造成前一张钢板变成废品,还会损害裁剪机。解决这个问题只须在裁剪机前再加一对光电传感器与自动裁剪联锁。只有当前一张钢板离开刀口时,裁剪机才能自动裁剪。这更进一步保证了自动定位裁剪的可靠性。

二、提高裁剪机及裁剪刃具的安装精度

裁剪机本身的安装精度,以及裁剪刃具剪刀片的安装精度也是影响裁剪加工工艺精度的一个重要因素。裁剪机及剪刀片的安装精度不但影响裁剪尺寸,而且还影响裁剪钢板的形状及裁剪口的质量。

1、裁剪机的安装

裁剪机的安装与裁剪加工精度关系最密切的是纵向双边裁剪。两台联动的裁剪机本身的安装稽度就直接决定了钢板的纵向尺寸以及两短边之间的平行度。因此,在安装时必须从设备基础开始,每一步骤都严格检测,发现误差及时校正。检测时不但要保证两台裁剪机下刀口之间的距离等于板材的所需长度,而且还要求两个刀口互相平行并在同一水平面内。

此外,裁剪机的整体安装,如基础的牢固,定位的准确,水平、垂直度的校正也很重要,否则引起裁剪振动等也将影响加工精度。裁剪机一些重要部件,如离合器的离合可靠性,传动齿轮与皮带轮的运动平衡等等也须重视,否则会出现连剪、振动等故障,影响裁剪加工质量。

2、剪刀片的安装

钢板裁剪口的质量主要与剪刀片的安装有关。安装剪刀片时要注意保持剪切角和剪切前倾角,这要求垫片均匀并紧靠刀架锁紧。因为制桶裁剪机中,这些参数大多由裁剪机本身决定,并不可调。而必须调整的是剪刃侧向间隙,剪刃的侧向间隙大小直接影响裁剪口毛刺的大小。剪刃侧向间隙的大小使剪切时的受力状况发生变化,当侧向间隙由零逐渐增大时,受力状况由单纯的压缩变为正常的剪切再变成单纯的弯曲。因此间隙太小,将增大剪切抗力,剪刃磨损加剧,间隙太大,板材先弯曲,后被“拉”断,不但增大剪切抗力,还会使裁剪口产生过大的毛刺。

此外,剪刀片本身锋利与否也影响裁剪口的质量。常用刀钝半径来衡量刀片的锋利程度。刀钝半径越大,刀就越钝,裁剪时刀刃相对切入深度就增加,不能及时进入相对滑移阶段。通俗地说,钢板在这种情况下不是完全剪断的,而是被“撕”断的,因此必将产生较大的毛刺。

2.2.3 提高磨边精度的方法

一、提高磨边机的安装精度

制桶磨边采用一次成形的方法,即在高速旋转的砂轮下,钢板由输送链带动,一次通过磨削成形。因此,磨边机本身的安装精度就直接影响磨边的加工精度。

磨边机的4~12台砂轮架必须对称安装,每一对对称的砂轮架上,砂轮中心轴间的最小距离正好与板宽相等。砂轮轴与钢板送进方向之间要有合适的偏移夹角。这样既能保持磨削的稳定性,又能使钢板送进方便,且左右对称。在一定的砂轮进给量下,使磨边达到工艺标准的要求。

制桶磨边上下两面均需磨削,一般采用先磨下面,再磨上面的次序进行。考虑磨削垫的因素,上下两台砂轮机不能靠得太近。如果距离太近,累积的磨削热来不及散发,易损伤磨削表面。因此,在输送许可的范囤内,尽量加大上下两台砂轮机之间的距离,使下面磨削后有一段冷却散发磨削热的行程,然后再接着磨削上面。这样,对提高磨削面的质量是大有帮助的。

二、砂轮对磨边精度的影响

制桶磨边的刃具是砂轮,因比砂轮的选用和砂轮的修整都会影响磨边加工的精度。

1、砂轮的选用

磨边砂轮的选用是根据磨边工艺的加工精度、加工目的以及制桶磨边生产的特点来决定的。制桶磨边与磨床加工的一般磨削相比,表面粗糙度要求不高,只要求有效地磨去妨碍焊接的有害物质而获得光洁平整均匀适当厚度的焊接搭边。但制桶磨边是一次加工成形,故磨削量较大。又是流水线连续磨削,且没有冷却夜强制冷却,故磨削热又较高。鉴于上述情况,磨边砂轮一般选用粗粒度、中硬度、疏松组织、陶瓷结合剂的刚玉类砂轮。

(1)粒度是指磨粒的粗细。而砂轮的粒度对于磨削表面粗糙度和磨削生产率有关。制桶磨边一般采用粒度号为24、30、和36,属较粗的粒度。

(2)砂轮的硬度是指结合剂粘合磨粒的牢固程度,也就是砂轮磨粒在外力的作用下脱落的难易程度。应注意不要把砂轮的硬度与磨粒自身的硬度混同起来。如果选用过软的砂轮,磨粒还未充分发挥其切削作用,就过早脱落,造成砂轮磨损加快,并且还会影晌磨削面质量,经济性也不好。如果选用过硬的砂轮,则磨粒不易脱落,自锐性很差,磨钝后的磨粒与钢板摩擦加大而造成钢板烧伤和变形。因此,制桶磨边一般选用中硬度,代号为Q(ZY2)的砂轮。

(3)砂轮组织的松紧会直接影响磨削加工的生产效率和表面质量。砂轮组织是指组成砂轮总体积的磨料、结合剂和气孔三者的体积比例关系。砂轮组织较疏松,磨粒在砂轮圆周表面上的排列距离远,磨粒之间的气孔大,排屑方便、砂轮不易堵塞,因而磨削效率高。因而制桶磨边一般采用较硫松组织的砂轮。

(4)结合剂是将磨粒粘结成各种砂轮的材料。结合剂的种类影响砂轮的硬度和强度。磨边砂轮选用的陶瓷结合剂V(A)是目前最常用的一种结合剂。这种结合剂能耐热, 可用于干磨,多孔性好,砂轮不易堵塞。因比较适用于制桶磨边生产。

2、砂轮的修整

砂轮在磨削过程中,磨粒逐渐磨钝而失去其切削能力。砂轮虽有自锐性,使它经常保持锋利,但事实上有时并不理想。若继续磨削,就会增加砂轮与钢板之间的摩擦而发热,磨削质量将显著下降。这主要是由于磨粒钝化、砂轮表面被堵塞和砂轮外形失真所致。所以必须用修整工具对砂轮工作表面进行修整,将磨钝部分修去一层砂粒,使砂轮的工作表面露出新的锋利磨粒,才能恢复原来的切削能力,获得好的磨削表面质量。

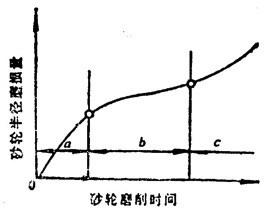

新砂轮在刚开始磨削的一段时间内磨损较快,以后逐渐趋于平稳,但再经一段时间的磨削后,磨粒磨损又加快,迅速钝化。砂轮磨损的三个阶段如图2-40所示,a为初期磨损,b为正常磨损,c为后期磨损。修整砂轮最理想是在b的后阶段,此时,砂轮尚未全部失去切削能力,只需修去较少的砂层,就能恢复砂轮的磨削能力,从而提高了砂轮的使用寿命。如果磨损至c阶段时,砂轮已无切削能力,再修整时耍修去很厚一层砂层才能恢复切削能力,因而降低了砂轮的使用寿命,这是很不经济的。因此应该根据磨削情况,随时注意掌握修整时间,不要使砂轮到了完全钝化后再修整。这样做既不合算,又会影响磨边的表面质量。磨边砂轮的修整一般采用圆盘齿形修整片进行修整。

图2-40 砂轮磨损三阶段

由于制桶剪磨工序是流水线生产,如果一个砂轮要修整,就必须使整条流水线都停止运行。所以,一般来说只要砂轮选择恰当,而砂轮本身也符合质量要求,磨边砂轮通常不需修整而使用到不能再用的时候,才进行更换。但是如果遇到特殊情况,如砂轮质量有问题或是钢板材质有变化,一旦出现了钝化现象,那么还是需要进行修整后再投入生产。“磨刀不误工”讲的就是这个道理。否则不但影响生产效率,而且还将严重影响磨边的表面质量。

三、及时适量调整磨削进给量

制桶磨边中,对磨削加工精度的影晌役有比磨削进给量更直接的了。磨削进给量直接决定了磨边的宽度和厚度,而且也影响磨削表面的质量。磨边的磨削进给量从理论上讲应是衡定的,但由子砂轮的磨损,进给量会逐渐变小,此时,必须增大进给,及时调整。在磨边设备正常运行的状态下,常用磨边宽度来衡量磨削进给量的大小。当磨边宽度变窄,接近尺寸公差许可范围的下限时,即接近最小极限尺寸时,必须增加进给量。当磨边宽度尺寸接近最大极限尺寸时,必须停止调节。如果一次增加过大,不但宽度厚度尺寸均会超差,而且还可能烧坏磨削表面。因此必须及时适量地调整磨削进给量,勤检测、勤调整,使进给量始终在许可范围内作动态地变化,以保证磨边工艺的加工精度。