制桶工艺学

第二章 剪磨

第一节 剪磨设备与工艺

2.1.2 剪磨工艺

二、剪磨工艺要求和参数的确定

1、裁剪工艺要求和参数的确定

裁剪工艺有尺寸、形状及裁剪口三个方面的要求。

(1)尺寸要求。裁剪工艺对尺寸的要求主要是钢板的长度与宽度。不同规格的钢桶,其长度、宽度当然也不同,即使是一样大小的钢桶,由于制造工艺、设备等不同,钢板的长度、宽度也不尽相同。

钢桶桶身板的长度是根据钢桶的内径和焊接搭接量来确定的。其计算公式为:

L= π. (D+t/2) +δ

式中L——钢板长度(mm);

D——钢桶内径(mm);

t——钢板厚度(mm);

δ——焊接搭接量(mm)。

如果D=560mm,t =1.25mm,δ=12mm,代入计算公式即可求得L=1775mm。这就是200升闭口钢桶采用手工半自动缝焊机焊接的桶身板的长度。如果采用自动缝焊机焊接,因其要求的缝焊搭接量只需5mm左右,那么板材的长度尺寸就要作相应的变化。长度尺寸的公差一般取对称公差,如200升闭口钢桶桶身板长度公差为±lmm,这与钢桶顶底盖直径的公差配合正好是一个过渡配合,符合它们的装配关系。

钢桶桶身板的宽度是根据钢桶的内高、板边宽度和波纹、涨筋展开尺寸差来确定的。其计算公式为:

B= H+2b+h+h1+Δh

式中B——钢板宽度(mm);

H——钢桶内高(mm);

h——钢桶顶深(mm);

h1——钢桶底深(mm);

Δh——波纹、涨筋展开尺寸差(mm);

b——板边宽度(mm)。

如果H=850mm。h=h1=19mm,Δh=21mm,b=10.5mm。则代入计算公式即可求得B=930mm。这就是200升闭口钢桶采用二重平卷边、具有二道环筋、七道波纹桶身板的宽度尺寸。计算公式中Δh,即波纹、涨筋展开尺寸差是指将波纹、涨筋展开尺寸减去波纹、涨筋后的实际尺寸。原则上可以通过计算获得,但由于波纹、涨筋加工,钢板经施压后稍有变薄伸长,因此一般用实验方法取得数据更接近实际情况,也较为方便。由以上分析可知,如果改变卷边工艺,即改变板边量,改变环筋及波纹形式都会影响桶身板的宽度。

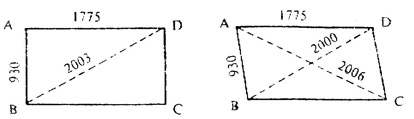

(2)形状要求。裁剪工艺对板材的形状要求是对边平行,邻边垂直,即要求板材呈矩形。制桶生产中,一般不作具体的平行度和垂直度要求,而是取一个容易测量的综合性指标,即对角线偏差来综合评价。对角线偏差是指板材的两条对角线长度之差。一般来说,板材在尺寸符合要求的前提下,形状不合要求多数呈平行四边形,因为对边相等已是平行四边形的充要条件。平行四边形的对角线偏差就能确定其邻边的垂直度。比如200升闭口钢桶裁剪工艺要求板材的对角线偏差不大于6m,这个偏差值对垂直度的影响有多大呢,我们可以来计算一下。如图3-36所示,钢板长1775mm,宽930mm,对角线即可用勾股定理求得为2003mm。取其最大偏差值6m,则两对角线分别为2006mm与2000mm。则在ΔABD中运用余弦定理即可求得∠BAD=89.58°,也就是说与90°相差半度也不到,基本上能满足制桶工艺的要求。由此可知,对角线最大偏差值是与板材的尺寸有关的,而其基本要求是邻边垂直公差在± 0.5°以内。

图2-36 钢板垂直度分析

(3)裁剪口要求。裁剪工艺对裁剪口的要求是平直,无裁剪扭曲,并要求裁剪口毛刺不大于0.5mm。对毛剌的要求是针对200升闭口钢桶而言的。毛刺要求的极限值通常与钢板厚度有关,若采用较薄的钢板制桶,该极限值还应该要求小些。

2、磨边工艺要求和参数的确定

磨边工艺有尺寸和磨削面两方面的要求。

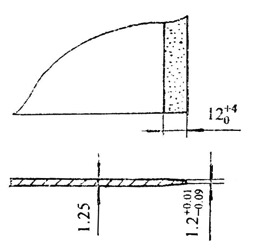

(1)尺寸要求。磨边工艺对尺寸的妥求主耍是磨边的宽度与厚度。前面已说过,磨边的目的主要是为了钢桶的焊接,因此磨边的尺寸就应该根据焊接的需要来确定。首先磨边的宽度应等于或稍大于焊接的搭接宽度。如搭接宽度改变,磨边的宽度也必须随之改变。其次磨边的厚度应根据焊机的焊接能力与加压方式等来确定。其基本要求是焊接后的厚度要与原来钢桶的极厚相当,最好相等。这是为了避免在焊接处造成应力集中及受力状态不良等弊病而要求的。图2-37所示是200升闭口钢桶采用人工半自动焊机时,推荐的磨边尺寸,以供参考。

图2-37 磨边工艺尺寸

(2)磨削面要求。制桶磨边对磨削面没有定量的要求,只是定性地要求磨削面光洁平整,不能烧焦。磨削面的边线要求平直,不得宽窄不均,更不得出现弯曲。上下两磨削面要求均匀对称,不能偏向一面,造成磨削倾斜现象。这些要求都是根据缝焊对焊接面的要求而提出来的,都是为了保证焊接的高产优质创造良好的基础。