制桶工艺学

第二章 剪磨

钢桶的制作是从薄钢板的裁剪开始的。为了缝焊机焊接搭接边的需要,定尺裁剪后的板材还需进行磨边。钢板的裁剪和磨边组成钢桶桶身制作的第一道工序。

制桶薄钢板按其外型规格分,有两种:一种是块板,一种是卷板。若按轧制方式分,也可分为两类:一类是冷轧钢板,一类是热轧钢板。随着制桶原材料的不同,剪磨工艺也采用多种工艺流程,以适应不同性能、不同包装的各类制桶钢板,为后续工序提供合格适用的半成品。

剪磨工序的主要设备是裁剪机和磨边机,其次还有卷板开卷机、矫平机和块板分张送料机构以及出料机构等,各台设备间由输送机构相联接。

第一节 剪磨设备与工艺

2.1.1 剪磨设备

一、裁剪机

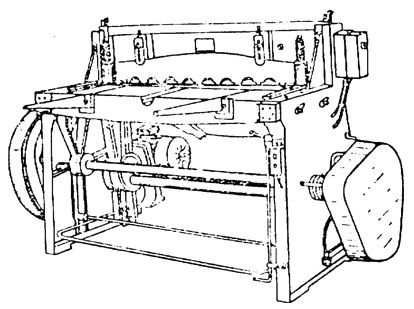

制桶采用的裁剪机(又称剪板机或剪床)一般为闸刀式下传动、上切式斜刃裁剪机。其外形如图2-1所示。下面我们对这类裁剪机的有关问题展开讨论。

图2-1 制桶常用的裁剪机

1、裁剪机的剪切过程和剪切力的确定

经过生产实践和科学实验证明:裁剪机的剪切过程主要是由压入变形和剪切滑移两个阶段组成的。剪切过程的实质是金属塑性变形过程。

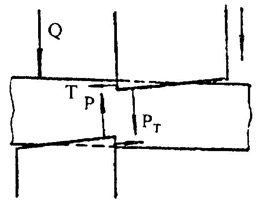

当上剪刃下移,刚与钢板接触时,材料处于弹性变形阶段。上剪刃继续下移,剪刃逐渐压入金属材料,如图2-2所示。由于力P在开始阶段比较小,在金属材料断面上产生的剪切力小于材料本身的抗剪能力,因此材料只产生局部塑性变形,故这一阶段称为压入变形阶段。随着上剪刃下移量的增加,金属材料的压入变形增大,则在剪刃处形成很大的应力与变形集中现象,即剪切力P不断增大。当剪刃压入到一定深度,即剪切力P增加到一定值时,金属材料的局部压入变形阻力即抗剪力与沿剪切断面的剪切力达到相等,剪切过程处于由压入变形阶段过波到剪切滑移阶段的临界状态。当剪切力P大于金属材料本身的抗剪能力时,金属材料就沿着剪切面产生相对滑移,开始了真正的剪切,这一阶段称为剪切滑移阶段。在剪切滑移阶段,由于剪切断面不断减小,剪切力也不断变小,直到钢板的整个截面被剪断为止,完成一个剪切过程。

图2-2 裁剪机的剪切过程分析

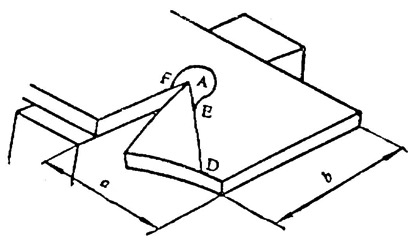

对于斜刃裁剪机,在剪切过程中,是从板材的一端开始向另一端逐渐移动过程中,一部分一部分地进行裁切的,因此,在剪切过程的每一瞬间,剪刃剪断板材切面的长度,只是板宽的一部分。此外,斜口裁剪机的剪切过程中,金属材料还增加了两种塑性变形,如图2-3所示。一种是被剪金属材料被剪掉部分由于上剪刃继续运动,沿AED线的弯曲变形,一种是被剪材料在剪切开口处,近似地以EF弧为界的局部碗形弯曲变形。这两种塑性变形贯穿于整个剪切过程。

图2-3 斜口剪切钢板时,钢板变形图

斜刃裁剪机的剪切力,由上述剪切过程的分析可知,它由三部分组成:

P=P1+P2+P3

式中 P1——纯剪切力;

P2——被剪掉部分的弯曲力;

P3——剪口处局部碗形弯曲力。

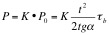

根据材料力学原理以及数学推导,可得斜口裁剪机的剪切力计算公式:

(N)

(N)

式中 P0——理论剪切力(N);

α——上剪刃对下剪刃斜角,一般取:α=2°~6°;

t——剪切板材的厚度(mm);

τb——钢板的剪切强度极限(MPa);

K——考虑到实际生产时不可避免的刃口间隙波动、磨损、板材质量等情况的修正系数,一般取K=1.2~1.8。