制桶工艺学

第二章 剪磨

第一节 剪磨设备与工艺

2.1.1 剪磨设备

一、裁剪机

2、裁剪机的基本参数

裁剪机的基本参数包括:剪切力、剪刃行程、剪刃长度、剪切次数、剪刃斜度(剪切角)、剪刃测向间隙和剪切前倾角和压料力等。

(1)剪切力。剪切力是裁剪机的一个重要参数,它表示该裁剪机的最大剪切能力。在选用裁剪机时,裁剪机的最大剪切能力应满足生产需要,即通过计算或测定得到的剪切力,应当小于裁剪机的剪切能力。

(2)剪刃行程。裁剪机上刀片的行程量主要与所剪钢板的板宽、板厚及剪切角有关。剪断板料所必须的最小行程量由下式决定,

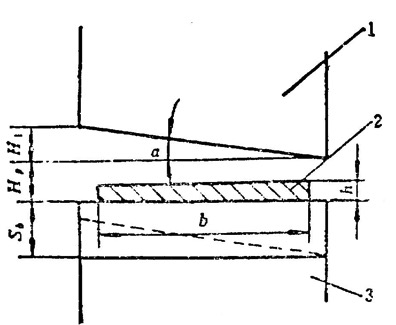

Sa=Hp+H1+Sb=Hp+btgα+Sb (mm)

式中 Hp——最小开口距离,即上刀片在上死点位置时工作台到上刀刃之间的最小距离(mm);

H1——剪刃倾斜引起的行程(mm);

b——被剪钢板的最大板宽(mm);

Sb——刀片重叠量(mm),制桶裁剪机通常取Sb=3~8mm;

α——剪切角(度)。

图2-4为裁剪机剪刃行程示意图。

图2-4 斜口剪刃行程示意图

1-上刀片;2-钢板;3-下刃台

(3)剪刃长度。确定剪刃长度时主要考虑被剪钢板的最大宽度,另外给些附加量。一般按下式确定:

L=b+b1 (mm)

式中 b——被剪钢板的最大宽度(mm);

b1——附加长度(mm),一般取b=100~300mm。

(4)剪切角α。剪切角上是下刀刃之间的夹角。剪切角α对板材的剪切质量影响很大,从剪切力计算公式中可以清楚地看到,α角越大,则剪切力越小,从而可减轻机器的重量。但α角增大会造成板料弯曲和变形增大,使剪切质量下降。同时又增大剪刃行程量,需增加裁剪机的高度和减少每分钟行程次数。当α角过大肘,在剪切过程中产生的侧推力,有可能使剪切过程不稳定,甚至将板料推出。因此最大剪切角αmax受到板材与剪刃间摩擦条件的限制。目前,裁剪机剪切角趋于采用较小值。

(5)剪切次数n。剪切次数可分为理论剪切次数n和实际剪切次数n1。理论剪切次数是指每分钟内剪刃能够不间断地上下运动的周期次数,实际剪断次数是指每分钟内裁剪机实际完成的剪切周期数,即实际剪断板料的次数。

对于同一台裁剪机来说,其实际剪切次数n1总是小于理论剪切次数n。因在两次剪切之间,还要完咙裁剪的其它辅助工作,如将钢板送入刀口、定位、裁剪完后将钢板送出剪切区等。这些辅助工作都要占用一定的肘间,使裁剪机在每次剪切后都有一定停歇时间。显然,实际剪切次数同操作水平和辅助工作的机械化程度紧密相关,同时也标志着劳动生产率的高低。

(6)剪刃侧向间隙S。剪刃的侧向间隙S是影响板材剪切质量的重要因素,同时也关系到剪切力的大小及剪刃寿命。S太小会使被剪板材发生弯曲变形和剪切力的增加,同时刀刃的磨损也加剧;S太大会使塑性材质的板材产生毛刺,影响裁剪质量。

S的取值与板材的机械性能及板厚有关。对于制桶钢板,一般取:

S=(0.03~0.06)t (mm)

式中t——钢极厚度(mm)。

合理的裁剪机的侧间隙做成可调的。

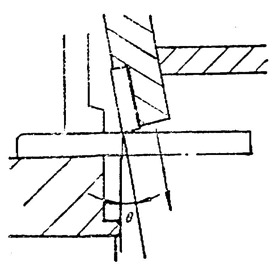

(7) 剪切前倾角θ。剪切前倾角如图2-5所示。它能影响剪切断面的平正性和垂直性。合理的倾角θ可以得到与钢板平面相垂直的切面。有的资料推荐:

θ=1°~4°

图2-5 剪切前倾角

(8)压料力。压料力也是影响裁剪质量的重耍因素。如果压料力不够,被剪板料在剪切过程中将产生位移,特别是在剪切终了时位移更明显,这样会影晌裁剪精度。如果压料力过大,则使被剪板料表面产生压痕,而且增加了机架和压料梁上的载荷,甚至影响裁剪力,也就会使设备重量增加。

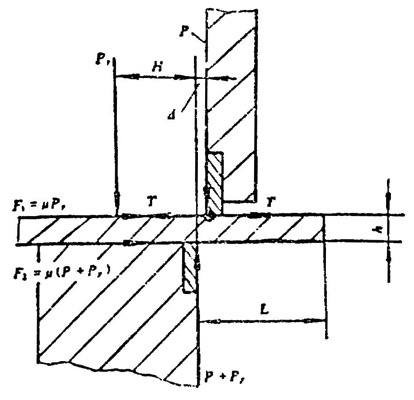

图2-6 作用于被剪钢板上的力

图2-6所示是裁剪时作用在被剪钢板上的各种力。其中P是裁剪时的剪切力; Py是压料力;T是剪切过程中,上刀片对板料作用的一个向前的水平推力;F1、F2分别是钢板与顶、底面产生的摩擦力。压料力作用有二个:一是防止剪切时板料上翘;二是防上板料在剪切过程中产生位移。综合这两个作用的要求,运用力学原理及数学推导可得:

Py=½P (N)

应该说,压料力随着剪切力的增大而增大。但是压料力与被剪钢板的板宽也有一定的关系,当剪切板宽较大时,离开剪切区较远的压料脚的作用不大。此外,还有一些因素,如上刀片剪切角所产生的水平分力,以及被剪下部分板料的重量在未断开时所产生的水平拖曳力等也与压料力有关。因此,也有根据被剪钢板的厚度与宽度来确定压料力的:

Py = Khb (N)

式中 K——系数,常取K=5~6,(N/mm2) ;

h——被剪钢板厚度, (mm) ;

b——被剪钢板宽度, (mm)。