|

制桶工(中级技能培训教程)

第一章 常用制桶设备和操作技术

第一节 剪磨

1.1.4 剪磨的工艺要求和操作技术

一、裁剪

1、裁剪工艺罢求

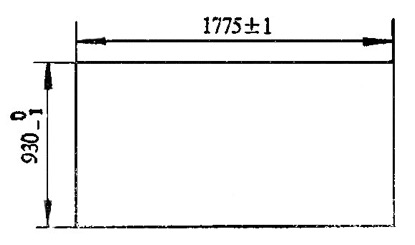

①尺寸要求:裁剪工艺对尺寸的要求如图1-12所示。图中长度尺寸是根据手动焊机的焊接搭接量定的。如果用其它焊机,搭接量不同,长度尺寸也就不同。比如自动焊机要求的搭接量小,则长度只需要1768±l就够了。长度的计算方法是标准桶身圆周长加上焊接所需的搭接量。宽度尺寸是根据标准桶身的长度再加上扳边、波纹、涨筋脐缩去的长度来确定的,因比不同的波纹、涨筋也会引起宽度尺才的微小变化。

图1-12 裁剪工艺尺寸

②形状要求:裁剪工艺对扳材的形状也有要求。总的说来,要求对边平行,邻边垂直。但不作具体的平行度和垂直度要求,而是取一个综合指标,即对角线偏差加以控制。对角线偏差是指板材的两条对角线长度之差。裁剪工艺要求板材的对角线偏差不大于6毫米。

③裁剪口要求:裁剪工艺对裁剪口的要求是平正,无裁剪扭曲,并要求裁剪口毛刺不大于0.5毫米。

2、截剪操作

裁剪操作一般是自动化流水线操作,正常情况下,在平稳生产过程中,操作十分简单。但是一旦出现问题,如果不加注意,及时处理,就会出现次品,甚至废品。一般来说,裁剪操作要注意下面几点。

①块板分张喂料要注意一张一张喂料,千万注意不能两张重叠。尤其是冷轧钢板,因为平整多油,常常容易发生两张甚至多张重叠现象。钢板重叠将严重损伤裁剪机。

②横向裁剪要注意定位的准确性。钢板要紧靠定位块时才能开始裁剪。定位块也要经常检查,要注意是否松动移位以及磨损情况,发现问题要及时调整。对两对摩擦滚轮也要注意摩擦层的使用情况,如果损坏或磨损了要及时更换,否则也要影响定位和出料。另外,由于横向裁剪是一边裁剪的,而裁剪基准就是另一长边。如果遇到钢板本身长边就不直的板材,就需要用特殊方法处理。处理的方法是先裁剪一边,使其平直并留出余量,然后按常规再裁剪另一边。

③纵向裁剪要注意裁剪机与输送链的协调合拍,必须做到先停止输送,后进行裁剪。随时注意定位模块的位置以及是否紧靠钢板。左右定位导轨也要根据裁剪脚料宽度及时调整,避免出现一头裁剪不到的现象。

④经常检查裁剪后半成品的质量,一旦发现工艺标准要求的参数超差了,则要根据不同情况采取相应措施加以改善。

二、磨边

1、磨边工艺要求

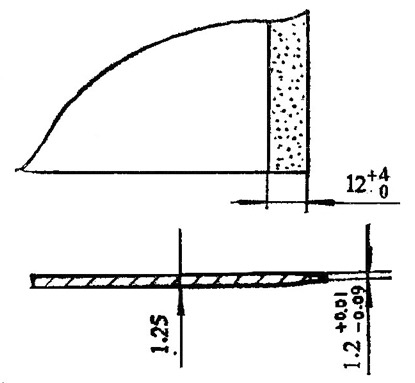

①磨边尺寸要求:磨边的尺寸与公差如图1-13所示。磨边宽度是根据焊机的搭接量要求确定的,图中尺寸只是一个推荐尺寸。厚度尺寸也要根据焊机的焊接能力以及钢板的材质来确定。如焊机功率大,材质较优,就可以少磨一些或完全不磨边也能保证焊接质量。

图1-13 磨边工艺尺寸

②磨削面质量要求:磨边后的磨削面应达到光洁平整的要求。边线平直,不得弯曲。上下两磨削面要均匀对称,不能偏向一面,造成磨削倾斜。磨削面不能烧焦。

2、磨边操作

磨边操作最主要的工作是控制磨削进给量。磨削进给量直接决定了磨边的宽度和厚度,而且也影响磨削表面的质量。磨削进给量的控制由手动调节杆进行调整,磨边工人最主要的操作任务就是随时观察磨边宽度,以磨边宽度为信号随时调整磨削进给量。一般来说,随着砂轮的磨损,进给量减小,磨边宽度也变窄,在接近最小极限尺寸时,就必须增加进给量。但也应注意不能一次增加很多,否则不但宽度、厚度超差,而且还会因进给量太大而烧坏磨削表面。因此要做到勤检查,勤调整,使进给量始终保持在许可范围内。

磨边操作除了上述主要任务外,还应注意以下几点。

①尽可能避免磨焦现象。磨焦是由于砂轮在钢板上较长时间定点磨削造成的。常常发生在输送机构出现故障停止运行,而砂轮仍继续磨削的场合。因此,在操作时要密切注意当磨边输送链一旦停下时,应及时关闭磨边机。再开机时,在打开磨边机后也应立即启动磨边输送链。当然也可以改进磨边机与输送机构的合拍联动,使上述过程自动化,这个问题也就迎刃而解了。

②注意钢板定位的准确性。定位楔块出现问题会造成磨边边线不平直,左右定位挡板出现问题会造成一头过宽,另一头宽度又不足。操作工人要根据不同情况及时调整定位装置,保证磨边质量。

③注意前后衔接部位的正常运行。前面与纵向裁剪相衔接,要注意合拍和协调。如果出现问题,需调节离合器或控制凸轮加以解决。后面与出料输送链相衔接,要注意出料流畅。这个环节经常出现的故障是出料控制器,要注意日常维护保养和检修。

复习题

1、裁剪定位有哪些类型?各有什么优缺点?对裁剪加工精度有什么影响?

2、磨边机的调节采用什么机构?调节时要注意什么问题?

3、剪磨生产流水线有哪些输送机构?各输送机构之间是如何衔接协调的?

4、剪磨采用卷板后,加工工艺有何改变?简述开卷机的操作和注意事项。

5、剪磨操作要注意哪些问题?原材料不符合要求应该如何处理才能加工出合格的半成品?

|