钢桶新标准宣贯培训讲义(7)

文/杨文亮

——————————

8.7 表面保护层质量

8.7.1 涂膜附着力按GB/T 9286的规定进行。

8.7.2 锌层厚度按GB/T 4956的规定执行。

——————————

【解读要点】

标准中规定的附着力测量方法是划格法,这种方法在钢桶行业已延用了多年,大家都已熟悉,这里不再多述。

这里我们重点说明一下采用镀锌原板生产的外钢桶或电镀锌钢桶,其锌层厚度的测量方法。

本标准试验采用磁性测厚的方法测量钢桶表面的锌层厚度。

(一)试验原理

磁性测厚仪测量永久磁铁和基体金属之间的磁引力,该磁引力受到覆盖层存在的影响;或者测量穿过覆盖层与基体金属的磁通路的磁阻。

(二)仪器的校准

每台仪器在使用前,都应按制造商说明用一些适当的校准片进行校准;或采用比较法进行校准,即从这些标准片中选出一种对其进行磁性法测厚,同时对其采用涉及该特定覆盖层的有关国家标准所规定的方法测厚,然后将测得的数据进行比较。对于不能校准的仪器,其与名义值的偏差应通过与校准标准片的比较来确定,而且所有的测量都要将这个偏差考虑进去。

标准片一般采用有覆盖层的标准片,他是由基体金属以及基体金属牢固结合的厚度已知而且均匀的覆盖层组成。标准片的校准,可将从无覆盖层的样准标准片的基体金属上得到的读数与从无覆盖层的试样上得到的读数作比较,以确认校准标准片的适用性。

(三)测量程序

遵照制造商的说明去操作每台仪器。在每次仪器投入使用时,以及在使用中每隔一定时间,都要在测量现场对仪器的校准进行核对,以保证仪器的性能正常。测量时,不要在靠近焊缝、卷边边缘、弯曲的波纹和环筋等处进行测量;也尽量不要在圆弧形的桶身上进行测量。由于仪器的正常波动性,因而有必要在每一测量面内取多个读数。覆盖层厚度的局部差异可能也要求在参比面内进行多次测量。

在测量前,应除去试样表面上的任何外来物质,如灰尘、油脂和腐蚀产物等;但不能除去任何覆盖层材料(锌层)。在测量时,应避开存在难于除去的明显缺陷,如焊接缝、氧化物等部位。

测量的结果可能取决于操作者的技巧。例如,施加在测头上的压力或在磁体上施加平衡力的速率将会因人而异。应由实施测量的同一操作者来对仪器作校准,或使用恒定压力测头,这些措施能减少或最大限度地降低这类影响。在某些场合,若不采用恒定压力测头,则极力推荐使用测量架。

如图15为涂层厚度测量实例。

图15 涂层厚度测量实例

——————————

8.8 相容性试验

按GB 19270-2009的规定进行。

8.9 卫生安全检测

按GB/T 5009.60的规定进行。

——————————

【解读要点】

相容性试验前面已经说明过,这里主要说明卫安全性能的检验。

该标准对盛装食品的钢塑复合桶的卫生性能检验提出了严格的要求,并且成为“一票否决”的检验项目,可见其重要性。我们在这里对钢塑复合桶卫生性能试验方法进行一些比较详细的解读。钢塑复合桶内容器的卫生性能试验方法应根据GB/T 5009.60的规定进行。

食品包装用钢塑复合桶聚乙烯塑料内容器卫生标准的分析试验方法如下:

(一)试样的准备

1、取样方法

每批按0.1%取试样,小批时取样数不少于10只。其中半数供化验用,另半数保存两个月,以备作仲裁分析用,分别注明产品名称,批号、取样日期。试样洗净备用。

2、浸泡条件

① 水:60℃,浸泡2h。

② 乙酸(4%):60℃,浸泡2h。

③ 乙醇(65%):室温,浸泡2h。

④正已烷:室温,浸泡2h。

(二)高锰酸钾消耗量试验

1、试验原理

试样经用浸泡液浸泡后,测定其高锰酸钾消耗量,表示可溶出有机物质的含量。

2、试剂

① 硫酸(1+2)。

② 高锰酸钾标准滴定溶液[c(1/5KMnO4)=0.01mol/L]。

③ 草酸标准滴定溶液[c(1/2H2C2O4·2H2O)=0.01mol/L]。

3、试验步骤

① 锥形瓶的处理:取100mL水,放入250mL锥形瓶中,加入5mL硫酸(1+2)、5mL高锰酸钾溶液,煮沸5min,倒去,用水冲洗备用。

② 滴定:准确吸取100mL水浸泡液(有残渣则需过滤)于上述处理过的250mL锥形瓶中,加5mL硫酸(1+2)及10mL高锰酸钾滴定溶液(0.01mol/L),再加玻璃珠2粒,准确煮沸5min后,趁热加入10mL草酸标准滴定溶液(0.01mol/L),再以高锰酸钾标准滴定溶液(0.01mol/L)滴定至微红色,记取二次高锰酸钾溶液滴定量。

另取100mL水,按上法同样做试剂空白试验。

4、结果计算

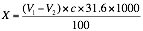

见下式:

式中:

X——试样中高锰酸钾消耗量,单位为毫克每升(mg/L);

V1——试样浸泡液滴定时消耗高锰酸钾溶液的体积,单位为毫升(mL);

V2——试剂空白滴定时消耗高锰酸钾溶液的体积,单位为毫升(mL);

c——高锰酸钾标准滴定溶液的实际浓度,单位为摩尔每升(mol/L);

31.6——与1.0mL的高锰酸钾标准滴定溶液[c(1/5KMnO4)=0.001mol/L]相当的高锰酸钾的质量,单位为毫克(mg)。

计算结果保留三位有效数字。

5、精密度

在重复性条件下获得的两次独立测定结果的绝对差值不得超过算术平均值的10%。

(三)蒸发残渣试验

1、试验原理

试样经用各种溶液浸泡后,蒸发残渣即表示在不同浸泡液中的溶出量。四种溶液为模拟接触水、酸、酒、油等性质食品的情况。

2、试验步骤

取各浸泡液200mL,分次置于预先在100℃±5℃干燥至恒量的50mL玻璃蒸发皿或恒量过的小瓶浓缩器(为回收正已烷用)中,在水浴上蒸干,于100℃±5℃干燥2h,在干燥器中冷却0.5h后称量,再于100℃±5℃干燥1h,取出,在干燥器中冷却0.5h,称量。

同时进行空白试验。

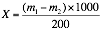

3、结果计算

见下式:

式中:

X——试样浸泡液(不同浸泡液)蒸发残渣,单位为毫克每升(mg/L);

m1——试样浸泡液蒸发残渣质量,单位为毫克(mg);

m1——空白浸泡液的质量,单位为毫克(mg)。

计算结果保留三位有效数字。

4、精密度

在重复条件下获得的两次独立测定结果的绝对值不得超过算术平均值的10%。

(四)重金属试验

1、试验原理

浸泡液中重金属(以铅计)与硫化钠作用,在酸性溶液中形成黄棕色硫化铅,与标准比较不得更深,即表示重金属含量符合标准。

2、试剂

① 硫化钠溶液:称取5g硫化钠,溶于10mL水和30mL甘油的混合液中,或将30mL水和90mL甘油混合后分成二等份,一份加5g氢氧化钠溶解后通入硫化氯气体(硫化铁加稀盐酸)使溶液饱和后,将另一份水和甘油混合液倒入,混合均匀后装入瓶中,密闭保存。

② 铅标准溶液:准确称取0.1598g硝酸铅,溶于10mL硝酸(10%)中,移入1000mL容量瓶内,加水稀释至刻度。此溶液每毫升相当于100μg铅。

③ 铅标准使用液:吸取10mL铅标准溶液,置于100mL容量瓶中,加水稀释至刻度。此溶液每毫升相当于10μg铅。

3、试验步骤

吸取20mL乙酸(4%)浸泡液于50mL比色管中,加水至刻度。另取2mL铅标准使用液于50mL比色管中,加20mL乙酸(4%)溶液,加水至刻度混匀,两液中各加硫化钠溶液2滴,混匀后,放置5min,以白色为背景,从上方或侧面观察,试样呈色不能比标准溶液更深。

结果的表述:呈色大于标准管试样,重金属[以铅(Pb)计]报告值>1。

(五)脱色试验

取洗净待测容器一个,用沾有冷餐油、乙醇(65%)的棉花,在接触食品部位的小面积内,用力往返擦拭100次,棉花上不得染有颜色。

四种浸泡液也不得染有颜色。

——————————

9 检验规则

9.1 出厂检验

9.1.1 产品交货应按批检验,同一规格、同批原料的每一交货批为一批。

9.1.2 出厂检验项目为7.1、7.2、7.3中气密试验、7.4。采用GB/T 2828.1正常检查一次抽样方案,其检验水平为特殊检验水平S-2,接收质量水平(AQL)为4.0,抽样数和合格判定数见表10。

表10 出厂检验抽样数和合格判定数

| 批量 |

正常一次抽样,检验水平为S-2,接收质量水平(AQL)为4.0 |

样本数 |

合格判定数 |

不合格判定数 |

1200及以下 |

3 |

0 |

1 |

1201及以上 |

13 |

1 |

2 |

——————————

【解读要点】

(一)出厂检验和型式检验

型式检验,也称为例行检验,是根据产品技术标准或设计文件要求,或产品试验大纲要求,对产品的各项质量指标进行全面试验和检验,以评定产品的质量是否全部符合标准和达到设计要求,并对产品的可靠性、安全性、外观等进行数据分析和综合评价。对于批量生产的产品,为检查其质量稳定性,往往要进行定期抽检,通常称为型式检验。

出厂检验是对正式生产的产品在出厂时必须进行的最终检验,用以评定已通过型式检验的产品在出厂时是否具有型式检验中确认的质量,是否达到良好的质量特性的要求。产品经出厂检验合格,才能作为合格品交付。

一般情况下,型式检验只有在周期检验和试验或产品设计定型和生产定型时才进行全面检验和试验;而出厂检验,是在出厂交付用户时进行的检验,只选择部分项目进行检验和试验。因为型式试验项目中有一些属于破坏性试验,所以不适合做为出厂检验项目来对待。另一方面,出厂检验往往是全数检验,而型式试验往往只是抽检。

通俗的解释是,出厂检验就是产品交货时必须进行的各项试验。型式试验就是对产品质量进行全面考核,即对标准中规定的技术要求全部进行检验。

(二)出厂检验的抽样方案

判定一批产品是否合格,常用的有两种方法:

(1)对产品逐个进行检验,然后对每个产品作出判断合格与否的检验称为全数检验。

(2)从整批产品中抽出部分产品进行检验,通过检验这一部分产品的质量情况来判定整批产品质量是否合格,这种方法为抽样检验。

由于钢桶生产批量大,采用全数检验,检验人员的劳动强度大,容易使人疲劳,造成检验错判,而有的检验项目为破坏性试验,更不宜全检。生产厂所规定的全数检验是以生产过程检验作为最后完工检验,有一些项目实际也是抽样检验的。

抽样方案是指所使用的样本量和有关批接收准则的组合。本标准采用计数调整型抽样方法进行出厂检验。

抽样方案主要取决于三个因素,即接收质量限(AQL)、检验水平的等级、提交检查批的批量。 检验批、检验水平、接收质量限确定后,即可确定样本大小。样本大小的确定可根据生产厂的班产量,从标准中表10查看所对应的“批量范围”。得出批量范围后,再从该表中查出批量范围所对应的抽取样本数。样本数确定后可采用随机抽样方法抽取样本,检验样本。

1、计数调整型抽样方法的形成

计数调整型抽样检验是当今国内外应用最广的一种检验方案。具有代表性的计数调整型抽样方案是美国军用标准MIL-105D(简称105D)。日本在105D的基础上,制定了日本工业标准,称为JIS 9015。1974年国际标准化组织(ISO)也在105D的基础上制定并颁布了ISO 2859国际标准。我国标准GB/T 2828,就是参照国际标准ISO 2859制定的。它适用于连续批的检验。

国际标准化组织(ISO)后又对ISO 2859标准作了重大修订,将该标准作为一个通称为《计数抽样检验程序》的系列标准的第一部分,即ISO 2589-1按接收质量限(AQL)检索的逐批检验抽样计划》,我国于2003年根据该标准发布了与此等同的GB/T 2828.1国家标准。

2、计数调整型抽样方案的基本特点

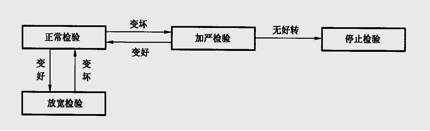

所谓调整型抽样方案,就是在验收过程中,不是采用固定的一种抽样方案,而是根据产品质量的变化,轮番地采用正常检验、加严检验和放宽检验这三个不同的抽样方案,通过转换规则连续组成一个完整的抽样体系。该方案一个显著特点,就是检验员(或使用方)可以根据已有的历史资料调整抽样方案的宽严程度。即在一般情况下,采用正常检验;经过初次或几批检验结果表明制造者提供的批质量变好时,转换到放宽检验;反之,当批质量变坏时,转换到加严检验;如果质量下降到某种规定程度时,就要停止检验,直至采取措施,确认质量有明显好转后,才能重新开始实行抽样检验。在调整型抽样方案中,正常检验体现了对生产方式的保护,加严检验体现了对使用方的保护。而放宽检验则是对提供优质产品在生产力的一种鼓励。三种方案转换如图16所示。

图16 调整型抽样方案相互转换示意图

调整型抽样方案的主要优点在于对产品质量具有较好的辨别能力。通过调整检验的宽严程度,能鼓励和促进生产方更好地关心提高产品质量,也为使用方择优选择产品提供了科学的依据。此外,还具有抽样数量少、检验费用低等优点。因此被广泛应用于原材料、工序检验、产品成品检验。原则上适用于连续批检验。

3、计数调整型抽样检验的使用方法

(1)检验水平

检验水平标志着检验量。对于一般的使用,标准GB/T 2828.1给出了Ⅰ、Ⅱ和Ⅲ等3个一般检验水平。当要求鉴别力较低时可使用Ⅰ水平,当要求鉴别力较高时可使用Ⅲ水平。在标准中还给出了另外4个特殊检验水平S-1、S-2、S-3和S-4,可用于样本量必须相对地小而且能容许较大抽样风险的情形。

在些钢桶标准中,所有检验项目均为特殊检验水平。对普通项目的检验水平规定为S-3,较为宽松;气密试验检验水平规定为S-1,较为严格。因为气密性是钢桶最重要的质量指标,如果钢桶渗漏,将失去使用价值。

在每一检验水平下,按照标准规定,应运用转移规则来要求正常、加严和放宽检验。检验水平的选择与3种检验的严格度完全不同。因此,当在正常、加严和放宽检验间进行转移时,已规定的检验水平应保持不变。

(2)接收质量限

接收质量限(AQL),是指当一个连续系列批被提交验收抽样时,可允许的最差过程平均质量水平。接收质量限是以不合格品百分数或每百单位产品不合格数表示的。

当为某个不合格或一组不合格指定一定规定的AQL值时,它表明如果水平(不合格品百分数或每百单位产品不合格数)不大于指定的AQL,抽样计划会接收绝大多数的提交批。所提供的抽样方案是这样安排的,对给定的AQL,在AQL外的接收概率依赖于样本数量,一般来讲,大样本的接收概率要高于小样本的接收概率。

AQL是抽样计划的一个参数,不应与描述制造过程操作水平的过程平均相混淆,在这个抽样系统下,为避免过多的批被拒收,要求过程平均比AQL更好。指定AQL并不意味着供方有权故意供应任何不合格品。

(3)不合格的分类

在实际生产中,为了明确表述钢桶质量检验中的不合格项目,我们会列一个不合格分类表,如表17所示为一个实例。根据抽样标准对产品质量特性进行不合格分类的要求,表17按钢桶质量特性对钢桶检验项目进行不合格分类。将钢桶出现不合格分类分为A类不合格(致命缺陷)、B类不合格(严重缺陷)和C类不合格(一般缺陷)。

表17 不合格分类表

| 序号 |

检验项目 |

A类不合格 |

B类不合格 |

C类不合格 |

1 |

桶内高 |

|

|

√ |

2 |

桶内径 |

|

|

√ |

3 |

环筋高 |

|

|

√ |

4 |

环筋间距 |

|

|

√ |

5 |

波纹高 |

|

|

√ |

6 |

桶顶底深 |

|

|

√ |

7 |

注入口中心至透气口中心距离 |

|

|

√ |

8 |

注入口中心至卷边内侧距离 |

|

|

√ |

9 |

卷管直径 |

|

|

√ |

10 |

缩径内径 |

|

|

√ |

11 |

桶盖配合外径 |

|

|

√ |

12 |

桶盖外径 |

|

|

√ |

13 |

桶盖深 |

|

|

√ |

14 |

桶盖边深 |

|

|

√ |

15 |

圆整、无毛剌、无铁舌 |

|

|

√ |

16 |

无机械损伤 |

|

|

√ |

17 |

无锈、无渣 |

|

|

√ |

18 |

漆膜平整、光滑 |

|

|

√ |

19 |

漆膜无起皱、无流淌 |

|

|

√ |

20 |

锌层无起层、无起泡 |

|

|

√ |

21 |

焊缝 |

|

√ |

|

22 |

漆膜附着力 |

|

√ |

|

23 |

锌层厚度 |

|

√ |

|

24 |

封闭器互换性 |

|

√ |

|

25 |

气密试验 |

√ |

|

|

26 |

液压试验 |

√ |

|

|

27 |

跌落试验 |

√ |

|

|

28 |

堆码试验 |

√ |

|

|

——————————

【相关链接】

钢桶新标准宣贯培训讲义(1)

钢桶新标准宣贯培训讲义(2)

钢桶新标准宣贯培训讲义(3)

钢桶新标准宣贯培训讲义(4)

钢桶新标准宣贯培训讲义(5)

钢桶新标准宣贯培训讲义(6)

钢桶新标准宣贯培训讲义(7)

钢桶新标准宣贯培训讲义(8)