钢桶新标准宣贯培训讲义(5)

文/杨文亮

——————————

6.3 复合桶塑料内胆尺寸、允许偏差和结构

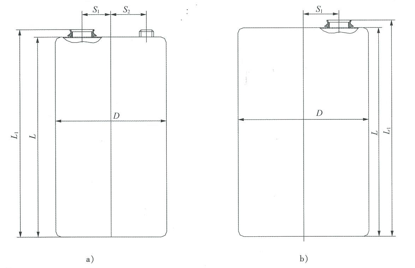

复合桶塑料内胆尺寸、允许偏差和结构见表3,结构见图4。注入口内径为60.5±2mm,透气口内径为25.8±2mm。

表3 复合桶塑料内胆尺寸及允许偏差

| 公称容量 |

D |

L |

L1 |

S1 |

S2 |

200L |

564±2 |

848±2 |

872±2 |

167.5±2 |

176±2 |

80L |

416±2 |

600±2 |

626±2 |

98±2 |

- |

60L |

366±2 |

590±2 |

618±2 |

100±2 |

- |

50L |

364±2 |

530±2 |

556±2 |

100±2 |

- |

30L |

278±2 |

520±2 |

540±2 |

70±2 |

- |

25L |

300±2 |

356±2 |

382±2 |

80±2 |

- |

20L |

280±2 |

350±2 |

385±2 |

77±2 |

96±2 |

注:其他结构及尺寸可由供需双方商定。

D-外径;L-内胆高度;L1-内胆全高;S1-注入口到中心的距离;S2-透气口到中心的距离

图4 复合桶塑料内胆结构

——————————

【解读要点】

塑料内胆的结构主要区别在于桶口封闭器的设置数量有位置,一般来说,200L塑料内胆有一个注入口和一个透气口,再小于200L的塑料内胆,只有一个注入口,没有透气口。标准中的20L塑料内胆是个例外,要求在20L小型钢塑复合桶上设置两个口的用户不多。

塑料内胆桶的常见形状如图5所示。

图5 塑料内胆桶的实物形状

在60L和30L开口式复合桶生产时,由于要将塑料内胆桶连同封闭器全部放入桶内,所以外钢桶的桶盖和桶底深度就不宜太深。以60L开口式复合桶为例,外钢桶的总高度为640mm,内塑料胆桶的总高度为618mm,要将内胆桶全部放入外钢桶内,其外钢桶的内高不能超过640-618=22mm,如果钢桶的桶盖和桶底深度一样的话,桶盖和桶底深度分别不超过10mm。

开口式复合桶与闭口式复合桶的生产工艺过程是不同的。假如采用预涂钢板生产钢塑复合桶,闭口式复合桶的桶身生产工艺过程是:开卷下料(冲底盖)→磨边→缝焊→扳边→压环筋→装入内胆→卷边封口→装配封闭器→检验→入库。开口式复合桶的桶身生产工艺过程是:开卷下料(冲底盖)→磨边→缝焊→扳边→压环筋→桶底卷边封口→装入内胆→装配桶盖及桶箍封闭器→检验→入库。

塑料内胆桶是用塑料挤出吹塑中空成型机(如图6所示)生产的,多数制桶企业都是外购塑料内胆桶。有一些企业本身就有塑料桶生产设备,可以自己组织生产。

图6 塑料内胆桶生产设备

——————————

7 要求

7.1 基本要求

7.1.1 钢桶的基本要求、外观质量应符合GB/T 325.1的规定。

7.1.2 内胆表面光滑,桶口平整,花纹字迹清晰,口盖配合适宜,无塑化不良、砂眼,其他外观质量要求见表4。

表4 内胆外观质量要求

| 序号 |

项目 |

要求 |

1 |

气泡 |

螺纹、胆体薄弱处不允许有气泡,其他部位无明显气泡。 |

2 |

色差 |

色泽均匀 |

3 |

油污 |

无 |

4 |

擦痕 |

少于表面积的5% |

7.2 规格尺寸

7.2.1 钢桶。

钢桶尺寸及偏差应符合表1和表2的规定。

7.2.2 内胆。

7.2.2.1 内胆尺寸及偏差应符合表3的规定。

7.2.2.2 内胆最小壁厚见表5。

表5 内胆最小壁厚

| 内胆规格 |

内胆最小壁厚,mm |

≥100L |

≥0.8 |

<100L |

≥0.6 |

——————————

【解读要点】

外钢桶的生产,按照常规钢桶的生产要求进行就可以了,对钢塑复合桶来说,外钢桶没有特殊的要求,只要尺寸和结构达到要求即可。

从内胆桶的外观,其实完全可以看出其质量情况,一般要求内胆桶壁无气泡及影响使用的杂质,内胆桶内部无油污及异物,废边修整光滑,零部件无明显缺损,熔接良好,桶身应圆整,无明显失圆。

在实际生产中,有些内胆桶供应商,采用的塑料原料中加入了太多的再生料,可能会致内胆桶质量受到严重的影响。一般来说,看桶体的色泽是不是透亮,正常应以无色和白色为好,如果颜色较深,则原料肯定不纯。另外,桶体在生产中,可能会因多种原因产生变形,但变形量不能过大,变形过大,会给生产带来麻烦,可能难以与外钢桶装配。尤其是桶口部分,变形过大时,封闭器则不能安装。

内胆桶的厚度,因为生产工艺和设备的原因,一般都不会太均匀的,肯定是有的部位薄有的部位厚,但要求最薄的部位不应低于标准要求。这是最基本的要求。

——————————

7.3 性能要求

性能要求应符合表6的规定。

表6 性能要求

| 序号 |

项目 |

要求 |

1 |

气密试验 |

不漏气 |

2 |

液压试验 |

不渗漏 |

3 |

堆码试验 |

不应有引起堆码不稳定的任何变形和破损 |

4 |

跌落试验 |

内外包装不应有引起内容物撒漏的任何破损 |

7.4 封闭器装配质量

符合GB/T 325.1的规定。

7.5 表面保护层质量

符合GB/T 325.1的规定。

——————————

【解读要点】

钢塑复合桶的性能要求,是指装配后的总体性能要求,而不是单指内胆桶或外钢桶的性能要求,这个要求,基本上是与钢桶的性能要求是相同的。按照普通钢桶的性能要求对待就可以了。

封闭器的装配质量和表面保护层质量,也都与普通钢桶相同。

钢桶的性能要求,即钢桶跌落、堆码、气密、液压四项性能试验。这四项性能试验充分证明钢桶作为包装容器在运输、贮存中的使用性能。四项试验的强度值是钢桶的主要技术参数。也是考核钢桶结构强度和质量的主要依据。

性能试验要求应注意的一些问题:

1、气密试验要求

钢塑复合桶内装物多是液体,这些内装物要求复合桶具有良好的密封性。检验钢桶的密封性能是用气密试验方法来检验。

标准中所示的压力值是指表压力、表压力是不包括大气压力在内的压力,它等于绝对压力与大气压力之差。压力表所表示的压力就是表压力,因为压力表的零点是从一个大气压开始计算的。

2、液压试验要求

复合桶内装物在运输、装卸、贮存过程中要承受振动、冲击和温升的影响,从而使内装物产生蒸气压力。因此复合桶要具有良好的耐压性能。一般采用液压试验方法检验复合桶耐压性能。液压试验所施加的压力(表压),应按下述方法确定其中一种压力:

·不小于在55℃时测定的钢桶中的总表压(所装液体的蒸气压加空气或其他隋性气体的分压,减去100kPa)乘以安全系数1.5的值。

·不小于待装液体有50℃时的蒸气压的1.75倍减去100kPa,但最小试验压力为100kPa。

·不小于待装液体在50℃时的蒸气压的1.5倍减去100kPa,但最小试验压力为100kPa。

·在无法获得待装液体的蒸气压时,可按标准液压试验压力进行试验。

大多数企业在进行液压试验时,不管用户盛装什么货物,一律采用标准的液压试验压力进行试验,这是不对的,标准的试验压力只是最低要保证的指标,对于一些比较特殊的货物,应该是不适用的。正确的试验压力,应该是按照上述的情况进行计算得到的。如果确实不能从用户那里了解货物的性能,最好可以查阅一下《国际海运危险货物规则》中的“危险货物一览表”或者联合国《关于危险货物运输的建议书》“危险货物品名表”或其它的相关资料,就能了解该危险货物的物理性能和化学性能。上述规定中所谓的“无法获得待装液体的蒸气压时”,是为了解决在“危险货物一览表”中查不到的数据的可能,这种可能多数情况下是会出现的。

3、堆码试验要求

从理论上来讲,堆码试验时,复合桶内盛装拟装货物,也就是说按照复合桶使用时盛装的货物性质进行试验。因为试验可能会产生危险,所以要求试验中复合桶内装的物质应与实际盛装的货物密度相同。另外,还要满足堆码高度要求,标准规定,陆运时堆码高度为3m,海运时堆码高度为8m。但是要满足以上条件进行堆码时,是非常不方便的,还可能造成很大的浪费,所以标准中采取了一种模拟试验的方法。模拟试验是将复合桶盛装货物后堆码一定高度的这种状态,换算到一只复合桶上加压的重量,这样试验能够达到理论上的试验要求,最重要的是试验成本非常低。

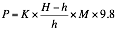

堆码载荷计算公式: 。公式中的M是指单件钢桶盛装相应物品后的质量。所以,试验中的钢桶应当是已经盛装了货物的。

。公式中的M是指单件钢桶盛装相应物品后的质量。所以,试验中的钢桶应当是已经盛装了货物的。

但是在实施过程中,问题也是非常多,我曾见过有的在空桶上加载做试验,这是完全不符合标准要求的。还有的在计算加载的载荷时,m值只用空钢桶的重量来计算。所以说,在做堆码试验时,一定要注意两件事:一是桶内必须装满与待运货物密度相同的物质;二是计算加载的载荷时,一定要用装满货物的复合桶毛重来计算。至于用什么东西当做载荷来压到桶上,各企业可以根据自己的条件来确定,多数企业就是先给复合桶上放一个托盘,然后用铲车铲几箱钢板原材料来压在桶上,当然重量是要严格称过的。

5、跌落试验要求

从理论上讲,跌落高度的标准值也是不能够改变的。试验时,复合桶内必须盛装与拟装货物密度一样的物质,只有这样,才能使试验结果真实可靠。但是实际试验中,有时候要找到与拟装物密度一样的试验物不太容易,所以,标准中也采用了模拟试验的方法。即在试验的复合桶里盛装满密度为1.2g/cm3的试验物质不变,但将跌落高度换算成相应的高度,能够达到在标准高度下盛装原货物进行试验的实际效果,这就有了如表3所示的跌落高度换算表。这样的话,当货物密度大于1.2g/cm3时,根据这个换算表就能算出相应的跌落高度。例如拟装货物的密度为1.4g/cm3,那么当选用Ⅰ级钢桶盛装时,其跌落高度按表3计算为:ρ×1.5=1.4×1.5=2.1m。

一般情况下,闭口钢桶试验装液体(水等物质),开口钢桶装固体(沙子和木屑的混合物)。有的人只重视内装货物的重量,比如拟装货物的重量是200kg,试验时就装200kg的沙子,这样试验是不行的,因为200kg的沙子可能只装了半桶,因为它的比重与货物不同。还有的企业,不论用户装什么货物,闭口桶试验一律用水,开口桶试验一律用木屑,这也是严重的错误。所以跌落试验时,内装物质一定要配合装填,必要时可以用沙子与木屑混合,使装入的体积与拟装货物基本相同,否则,试验结果是无效的。

——————————

7.6 相容性试验

对首次使用的拟装液体危险化学品的钢塑复合桶,应按照GB 19279-2009中7.1.2.4的规定进行6个月以上的相容性试验。

7.7 卫生安全要求

直接接触食品、食品添加剂时,内胆应符合GB 9687的规定。

——————————

【解读要点】

与普通钢桶不同的,是钢塑复合桶要求进行相容性试验,这个试验主要是针对塑料内胆桶的,因为塑料材料可能会与内装物产生不相容的可能,比如塑料溶出物可能改变内装货物的品质,也可能内装货物会与塑料产生化学反应等等,相容性试验是钢塑复合桶与普通钢桶性能要求最大的区别。也就相当于内涂钢桶的内涂层与内装货物的相容性试验一样。

在标准GB 19270-2009中7.1.2.4规定:“首次使用塑料桶(罐)、塑料复合容器及有涂镀层的容器,在试验前需直接装入拟运危险货物贮存六个月以上进行相容性试验。在贮存期之后,再对样品进行7.2.1、7.2.2、7.2.3和7.2.4所列的适用试验。如果所装的物质可能使塑料桶或罐产生应力裂纹或弱化,则必须在装满该物质、或另一种已知对该种塑料至少具有同样严重应力裂纹作用的物质的样品上面放置一个荷重,此荷生相当于在运输过程中可能堆放在样品上的相同数量包件的总质量。堆垛包括试验样品有内的最小高度是3m。”

这就是说,相容性试验可以不用钢塑复合桶进行,但要用完整的塑料内胆桶进行,而不是以前旧标准中所说的,用塑料内胆桶的碎片进行浸泡试验。相容性试验后,如果怀疑货物可能会与塑料桶反应,使塑料桶的强度受到影响,还要进行堆码试验,这个堆码试验不同于钢塑复合桶所作的性能试验中的堆码试验,而是只针对塑料内胆桶进行的堆码试验。

关于卫生安全要求,也是针对塑料内胆桶的,要求直接接触食品、食品添加剂时,内胆应符合GB 9687的规定,这个要求我们在前面已经说明过了。

——————————

8 试验方法

8.1 外观和尺寸

尺寸采用通用或专用量具检测,外观质量在自然光线下目测。

——————————

【解决要点】

钢桶的基本尺寸采用通用量具进行检测,本标准所规定的各种型式的钢桶结构尺寸大小不一,很难确定具体的检测量具。但检验所用量具的测量能力指数应达到有关规定的要求。企业也可以使用专用量具。

测量桶底、顶深度的量具,一般采用深度尺;测量卷边尺寸的量具,一般采用游标卡尺;测量桶高、环筋距离、桶口位置尺寸的量具,一般采用直板尺或钢卷尺;测量钢桶直径的可采用直板尺在桶底顶部位测量,也可采用自制的专用卡尺来测量钢桶的桶身外径;环筋高度和波纹高度的测量,可用直板尺和深度尺配合测量。

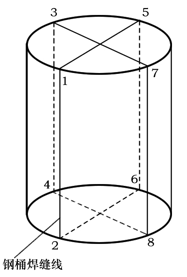

基本尺寸测量时,先把钢桶放在平板上,按照图7划线后测量。内径D的测量,可先测出钢桶的外径,再减去两个板厚即为内径。

图7 基本尺寸测量辅助线

钢塑复合桶的容量大小,取决于塑料内胆桶的容量大小,如果内胆桶变形量较大,可能会影响容量大小不符合要求。塑料内胆桶的形状常常是不太规则的,不能像钢桶那样通过测量就能计算出实际容量,而是要经过实际盛装来进行测量。一般情况下可通过盛装满水后,再将水全部倒出,称量水的实际体积或质量,由此得出内容器的实际容量。

容量测定是为了明确知道内容器的实际容量是否满足标准要求,即实际容量应大于公称容量的5%。例如200L钢塑桶内容器,实际容量应该最小为200+200×5%=210L,就是说标准要求内容器的实际容量应大于210L。测量后根据式(A1)计算出容量差值△Q应大于5%才是合格的。

内胆桶最薄处壁厚的测量方法:将内胆桶壁上最薄处剖开,用精度为0.02mm的量具进行测量,取3只样品的最小值。

【相关链接】

钢桶新标准宣贯培训讲义(1)

钢桶新标准宣贯培训讲义(2)

钢桶新标准宣贯培训讲义(3)

钢桶新标准宣贯培训讲义(4)

钢桶新标准宣贯培训讲义(5)

钢桶新标准宣贯培训讲义(6)

钢桶新标准宣贯培训讲义(7)

钢桶新标准宣贯培训讲义(8)