《现场管理跟我学》

主讲/辛巧娟

第十二讲 6S管理(下)

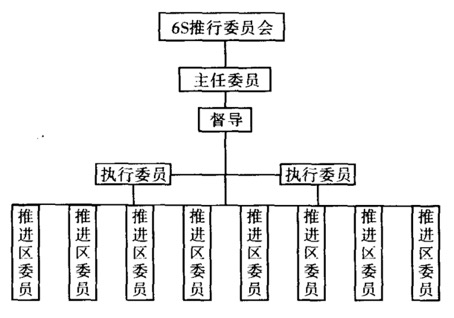

七、6S推进组织

为推动企业规模发展,改善企业环境,提升合理化管理水准。拟组建以高级管理层为核心的《6S推行委员会》领导班子,以其为领导中心,推行各区块和下属部门的6S营运活动。

【范例】公司6S委员会组织体系及职责权限

组织体系:

职责权限:

| 职务 |

资格 |

职责权限 |

任免 |

主任委员 |

副部长以上主管 |

A.6S推行总体策划指挥;

B.负责6S推行指导手册的制定与修订;

C.负责各区块6S活动计划的审批;

D.组织委员会的召开,决定竟赛成绩、奖惩的实施及申诉案件的讨论、议决;

E. 明确委员会各成员的职责权限及任免提议决定;

F.考核6S委员会成员的业绩成效;

G. 负责活动所需人、财、物等各类资源的落实。 |

由总经理或委员会推选产生 |

督导 |

副部长以上主管 |

A.负责各分管区块(部门)6S实施计划的策划编制;

B.负责各分管区块(部门)活动实施过程与结果查核;

C.定期或不定期向主任委员汇报各区块活动过程与结果;

D.承接主任委员交付的各项任务与汇报;

E.当主任委员不在时,临时代理主任委员。 |

由主任委员任免或委员会推选产生 |

执行委员 |

部长以上主管 |

A.执行委员会制定策划的活动方案与指令;

B.定期或不定期执行6S标准的检查工作;

C.有权对各区部门的不符合项提出整改意见;

D.有权对各部门的活动过程或结果提议奖惩参考;

E.执行检查时应力求公正、合理、严谨;

F.接受主任委员与督导指挥,以确保活动在规范内运作。 |

由主任委员任免或委员会推荐产生 |

推进区委员 |

副科长以上主管 |

A.拟订本部门65活动计划方案;

B.负责本部门全员的65推进手册宣贯实施;

C.服从执行委员以上领导的指令安排;

D.有权对本部门人员的活动过程或结果作出奖惩决定;

E.有权对6S推进手册或执行方案提出建议。 |

由执行委员任免 |

八、6S指引要点

(一)行为规范

1、遵循靠右通行原则,特别是在通道偏小的地方,如上下楼梯等;

2、过马路时,一停、二看、三通过;有斑马线的地方,走斑马线;有红绿灯的地方,绿灯亮时才通过;

3、讲究公共卫生,不乱扔垃圾、不随地吐痰(有痰吐于规定盛器或纸张包好,丢入垃圾桶);不乱写、乱画、污染环境;

4、保持良好的仪表,穿着干净、整洁,按要求佩戴员工证、臂章等;出入特殊区域时,须按标准穿戴(如进入防尘区须按标准穿戴防尘衣、防尘帽,防尘鞋;在防静电区域作业时,须穿防静电拖鞋、佩戴防静电带等);

5、每天保持饱满的工作热情,以积极的姿态对待工作; 工作时注意力集中,不开小差、不打瞌睡、不擅离职守、不谈笑戏耍;

6、公私分明,不使用公司的资源处理私人事务;爱惜及保护公司财物,不盗窃、占有公司财物;

7、遵守公司规章制度反劳动纪律,遵守工业安全规则、防火安全规则;严格按照作业指导书作业;

8、遵守公德和公共秩序,不争先恐后、吵架、斗殴、制造或散布谣言;

9、服从公司或上级的工作安排,坚守岗位,按规定要求上班或加班,有事提前办理请假手续;

10、节约公司资源,如关灯、关水龙头、关电源等。

(二)工作环境

1、规范条理性:部品、半成品、成品等分区域存放,应摆放整齐、易于辨识,且摆放不能超出区域线;保持通道畅通,不得在通道上存放物品;

2、有安全、整洁、美观意识:保持作业台、工具、工件、周围物品等井井有条;地面上不直接摆放物品;货架、柜子、箱子上面不摆放物品;不需要的东西、废弃物品及时清理;

3、养成良好的习惯:离开前整理所在工作场所(如工具、工件、桌面、椅子、柜子、资料等);

4、形成及保持良好的环境:定期进行3S(整理、整顿、清扫)工作(根据需要每天或每周进行);

5、依据作业标准存放、使用物品(如温湿度、防挥发、防中毒、层高控制等);

(三)标识类别

1、醒目清晰的标识能起到方便沟通、减少出错、提高效率的重要作用, 是品质保证的重要一环;

——区域标识(如第一幢与第二幢、2楼与3楼、选别与组装等);

——类别标识(如成品与半成品、办公用品与文件资料等);

——名称及编号标识(如全自动数控机床、铣床机壳与机架编号,文件名与编号等);

——状态标识(如良品与不良品、待检与检查中或检查完成等)。

2、必要时,标识上可注明担当者(如NC加工中心,维护责任担当);

3、相同类别的标识,尽量能统一规格,统一加工制作,避免混淆;

4、根据需要,定期或不定期更新标识;

5、保证标识的有效性,当状态或性质变化,须及时变更标识。

【范例】公司6S核查表

核查日期:

序号 |

项目 |

核查类别 |

评分 |

评价标准 |

整改措施 |

1 |

整理 |

通道上东西 |

0 |

随意放置,影响通行或垃圾遍地。 |

|

1 |

虽能通行,但要搬移,推车不能过。 |

|

2 |

放置物品,超出通行道。 |

|

3 |

虽有东西放直或超越通路,但有警示。 |

|

4 |

无任何东西阻碍安全通行。 |

|

2 |

货架 |

0 |

有垃圾及杂物堆放,且杂乱。 |

|

1 |

有损坏或不能使用的零件或工模具。 |

|

2 |

可以使用和不使用的东西区别管理。 |

|

3 |

没有无使用价值的东西存放。 |

|

4 |

按使用频率和用途分类标识管理。 |

|

…… |

…… |

|

|

|

|

|

|

|

|

|

1 |

整顿 |

工模具 |

0 |

生锈或不能使用的,都杂乱放置。 |

|

1 |

能使用与不能使用的都放在一起。 |

|

2 |

能使用的与不能使用的,均注明标识放置。 |

|

3 |

制作图形标识定位,以目视管理明晰。 |

|

4 |

不但任何人都一目了然,且用毕维护保养归位。 |

|

2 |

图纸 |

0 |

作废图纸与有效图纸存放一处。 |

|

1 |

以文件夹、图纸柜区分管理,但无标识。 |

|

2 |

虽然存放标识清楚,但未采用保护措施。 |

|

3 |

外层采用不易污迹或破损保护措施。 |

|

4 |

任何时间,都保持良好的使用状态。 |

|

…… |

…… |

|

|

|

|

|

|

|

|

|

1 |

清扫 |

作业场所 |

0 |

纸屑、垃圾随处可见。 |

|

1 |

虽无明显垃圾、但有细碎垃圾、皮尘。 |

|

2 |

每天都安排人员清扫。 |

|

3 |

不但千净,而且无坑凹积尘。 |

|

4 |

有使其不肮脏的预防对策。 |

|

2 |

玻璃窗门框 |

0 |

任凭玻璃窗、门桓破损状态。 |

|

1 |

玻璃污迹、窗框积有灰尘。 |

|

2 |

玻璃、窗框干净,门框上有灰尘。 |

|

3 |

玻璃、窗框、门框基本干净。 |

|

4 |

随时检查、玻璃窗、窗框、门框都很千净,并有保持干净拭态对策。 |

|

…… |

…… |

|

|

|

|

|

|

|

|

|

1 |

清洁 |

通道与作业区 |

0 |

无标识区分。 |

|

1 |

虽区分,但不明晰。 |

|

2 |

虽区分明晰,但标识破损不堪。 |

|

3 |

各区域标识清晰。 |

|

4 |

任何人视之,均舒适清晰满意。 |

|

2 |

办公桌、作业台、椅子 |

0 |

污垢、灰尘明显,不便于使用。 |

|

1 |

虽经清扫、但留有污迹。 |

|

2 |

表面干净,但挡架有积尘。 |

|

3 |

有定人定时清理制度。 |

|

4 |

任何人视之、摸之均为满意状态。 |

|

…… |

…… |

|

|

|

|

|

|

|

|

|

1 |

安全 |

现场环境 |

0 |

现场坏境很糟糕,无安全防范措施规划。 |

|

1 |

虽有防范意识和措施,但过于粗略简陋,多处存在(空气不清新,通道不畅通,布线配管、设备安装防护等)不合理现象。 |

|

2 |

现场采光、设备防护、配线、通道布局等基本合理,但某些项目不够理想未达标。 |

|

3 |

各区域巳经过科学、合理的规划布局,设备运转、防护,采光、空气、配线、通道等环境设施基本良好,但还不够健全。 |

|

4 |

各区域均已进行科学、合理的布局规划,并全面落实各项安全防范措施,日常运行良好,无安全隐患。 |

|

2 |

预防措施 |

0 |

无危险品管理预防措拖,员工不知“三懂三会”。 |

|

1 |

预防措施不够全面,消防设施及预警设备日常点检不够(包括安全通道、出口等)。 |

|

2 |

有安全预防措施,但宣贯及执行力度不够。 |

|

3 |

预防措施消防设施、预警设备健全,日常运作及点检正常进行,但员工培训力度不到位。 |

|

4 |

预防措施切实可行,员工培训及时到位,保卫、设备科和生产车间担当人员日常点检严格认真。 |

|

…… |

…… |

|

|

|

|

|

|

|

|

|

1 |

素养 |

规范制度 |

0 |

完全没有6S制度和宣传贯彻意识。 |

|

1 |

有6S制度目标,因宣教不力难以推行。 |

|

2 |

己贯彻实施,但无制定目标,效果欠佳。 |

|

3 |

明示6S实施计划,有定期检查制度。 |

|

4 |

目标明确,全员参与,有专管员追踪检核制度。 |

|

2 |

语言行为 |

0 |

没有礼貌用语,行为规范意识。 |

|

1 |

作业时间吃零食或谈论与工作元关话题。 |

|

2 |

平时已实施,但上下班不打招呼。 |

|

3 |

全员已推行,某些细节忽略未加注意。 |

|

4 |

礼貌用语,行为规范均满足纲领要求。 |

|

…… |

…… |

|

|

|

整理、整顿、清扫、清洁、安全、素养各项目一般以百分制进行打分检查,每个项目可分5~10个检查要点,根据不同的6S进展阶段和6S效果状况,各检查要点评分的比率可进行调整,以显示某阶段的6S活动侧重点。

【范例】6S实施检查表

| 序号 |

评定项目 |

评定标准 |

评分范围 |

评定区域 |

A |

B |

C |

1 |

上期改善 |

件件有落实,事事有计划,明确责任人 |

-4~0 |

|

|

|

2 |

本期创新(10) |

采取新措施提升6S |

0~10 |

|

|

|

|

|

|

|

|

|

|

3 |

安全管理(10) |

各项作业均有制度规范;作业安全警示明确完善(设备安全等级);紧急联络、救护用品有效 |

0~10 |

|

|

|

4 |

存在安全隐患(设备带病运特、异声、异味);地面过道布线;物品摆放头重脚轻;产品/材料堆放过高、不整齐) |

-5~0 |

|

|

|

5 |

本期发生安全事故(人身伤害、产品/设备安全) |

-15~0 |

|

|

|

|

|

|

|

|

|

|

6 |

节约管理(10) |

各项费用有预决算制皮(成本分析) |

0~2 |

|

|

|

7 |

物料领用有记录有分析(目标管理状况) |

0~2 |

|

|

|

8 |

采取措施降低成本(物料节约,人工减少,质量提高) |

0~6 |

|

|

|

9 |

发生浪费行为(跑/冒/漏/滴) |

-4~0 |

|

|

|

|

|

|

|

|

|

|

10 |

时间管理(10) |

交货期不满足(内/外)客户需求(落后计划、安排不当) |

-2~0 |

|

|

|

11 |

上班/朝礼/会议准时(按查考勤) |

-1~+2 |

|

|

|

12 |

任务/目标保质按时完成(目标管理状况) |

-1~+2 |

|

|

|

13 |

采取提高工作效率措施(工艺/流程改进、量产上升) |

0~6 |

|

|

|

|

|

|

|

|

|

|

14 |

整理工作(10) |

柜子/桌子/货架/抽屉/作业区域“要与不要”的整理(无多余物品) |

0~8 |

|

|

|

15 |

暂存品太多(暂存标识) |

-1~0 |

|

|

|

16 |

看板/标识有效性(固定资产编号、设备/计量检测有效周期、看板数据不及时不准确、标识过期) |

-2~+2 |

|

|

|

17 |

空闲的人/闲逛聊天的人(班次安排状况;现场人员状况,做与工作元关之事,工作不紧张繁忙,工作中东张西望) |

-2~0 |

|

|

|

|

|

|

|

|

|

|

18 |

整顿工作(20) |

物品定置定位且合理,横平竖直,标识清晰;(设备零件摆放、备品摆放、治工具摆放、管路) ;按使用频次,按标识) |

-2~+6 |

|

|

|

19 |

物品存放量符合计划,进行数量管理(无堆积) |

0~2 |

|

|

|

20 |

区域划分合理,通道顺畅明确,布线整齐有序,流程清楚简洁 |

-2~+2 |

|

|

|

21 |

文件资料分类管理一目了然(标识清晰) |

-1~+2 |

|

|

|

22 |

工作计划性,安排合理明确,各事项落实责任人 |

0~2 |

|

|

|

23 |

工作制度化、标准化、规范化,规定齐全完善有效;说/写/做一致性(环境制度的落实)(垃圾分类) |

-2~+6 |

|

|

|

|

|

|

|

|

|

|

24 |

清扫工作(20) |

窗明几净,公共区域均保持无灰尘、无污迹、无异味、无虫害、无杂物(地面/墙壁/鞋柜鞋架/开关) |

-2~+6 |

|

|

|

25 |

所有物品均保持无灰尘无污迹(工作桌/工具箱/设备表面、底部、倒面、顶上,水电气管路) |

-1~+6 |

|

|

|

26 |

设备仪器发生因点检保养不到住的故障(点检记录核查) |

-1~0 |

|

|

|

27 |

各类物品发生破损、脱落、起翘、歪斜现象 |

-1~+2 |

|

|

|

28 |

服装整洁,衣/帽/鞋员工牌正确佩戴使用(拖鞋穿用、衣领纽扣、口罩手套、头发指甲、身体异味、岗位等级标牌) |

-1~+6 |

|

|

|

|

|

|

|

|

|

|

29 |

清洁工作(10) |

人员精神风貌积极/热情/自信/自豪/认真/团结(站相坐姿、挺胸抬头;手插口袋、翘二郎腿) |

0~5 |

|

|

|

30 |

组织各类培训教育活动,制度宣贯到位,被理解被落实 |

0~5 |

|

|

|

|

合计 |

|

|

|

|

|

根据检查标准,可拆分为几张专题检查表,如人员、设备、标识、制度、环境等。可将6S的安全检查与公司的安全机构的检查工作统一在一起。

返回目录