《设备管理与维修》

主讲/辛巧娟

第一讲 认识企业的生产设备(下)

二、设备的分类、名称、型号、用途

1、设备的总体分类有如下原则:

(1)按设备与能源关系分类。这种分类适应科学研究需要,通常分为电工设备和机械设备。其中,电工设备又可分为电能发生设备、电能输送设备和电能应用设备;机械设备又可分为机械能发生设备、机械能转换设备和机械能工作设备。

(2)按部门需要分类。原轻工部将设备按工作类型分为10个大类,每大类又分10个中类,每个中类又分10个小类。10个大类见表1-1。

表1-1 设备按工作类型分类

| 序号 |

类型 |

1 |

金属切削设备 |

2 |

锻压设备 |

3 |

仪器仪表 |

4 |

木工、铸造设备 |

5 |

起重运输设备 |

6 |

工业窑炉 |

7 |

动力设备 |

8 |

电器设备 |

9 |

专业生产设备 |

10 |

其他设备 |

(3)按设备管理需要分类。将设备分为两大项,即机械设备和动力设备,每大项又分若干个大类,每个大类又分10年中类,每个中类又分10个小类。大、中类相应类型见表1-2。

表1-2 设备分类与编号

| 分项 |

大类别 |

中类别及编号 |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

机械设备 |

金属切削设备 |

数控金属切削机床 |

车床 |

钻床及镗床 |

研磨机床 |

联合组合机床 |

齿轮及螺纹加工机床 |

铣床 |

刨、插拉床 |

切断机床 |

其他金属切削机床 |

锻压设备 |

数控锻压设备 |

锻锤 |

压力机 |

铸造机 |

碾压机 |

冷作机 |

剪切机 |

整形机 |

弹簧加工机 |

其他冷作设备 |

起重运输设备 |

|

起重机 |

卷扬机 |

传送机械 |

运输车辆 |

|

|

船舶 |

|

其他起重运输设备 |

木工、锻造设备 |

木工机械 |

铸造设备 |

|

|

|

|

|

|

|

|

专业生产用设备 |

|

螺钉专用设备 |

汽车专业设备 |

轴承专用设备 |

电线、电缆专用设备 |

电瓷专业设备 |

电池专业设备 |

|

|

其他专业机械 |

其他机械设备 |

|

油漆机械 |

油处理机械 |

管用机械 |

破碎机械 |

土建机械 |

材料试验机 |

精密度量设备 |

|

其他专业机械 |

动力设备 |

动能发生设备 |

电站设备 |

氧气站设备 |

煤气及保护气体发生设备 |

乙炔发生设备 |

空气压缩设备 |

二氧化碳设备 |

工业泵 |

锅炉房设备 |

操作机械 |

其他动能发生设备 |

电器设备 |

|

变压器 |

高、低压配电设备 |

变频、高频变流设备 |

电气检测设备 |

焊切设备 |

电气线路 |

弱点设备 |

蒸汽及内燃机设备 |

其他电器设备 |

工业炉窑 |

|

熔铸炉 |

加热炉 |

热处理炉(窑) |

干燥炉 |

溶剂竖炉 |

|

|

|

其他工业窑炉 |

其他动力设备 |

|

通风采暖设备 |

恒温设备 |

管道 |

电镀设备及工艺用槽 |

除尘设备 |

|

涂漆设备 |

容器 |

其他动力设备 |

2、机械设备种类很多,型号表示方法及用途也不尽相同,下面介绍几种机械设备的型号表示方法及用途:

(1)金属切削机床的型号及性能用途。机床主要是按加工性质和所用刀具进行分类的,机床特性分为高精度、精密、自动、半自动、数控、仿形等。通用机床的型号由基本部分和辅助部分组成,中间用“/”隔开,读作“之“。基本部分需统一管理,辅助部分纳入型号与否由生产厂家自定。型号的基本部分由机床的类代号、通用特性代号、机床的组、系代号,机床的主参数和第二主参数,机床的重大改进序号构成。注意记清各机床分类代号和特性代号尤为重要。

机床的类代号:

机床的类代号用汉语拼音字母(大写)表示,位于型号的首位。我国机床为十一大类见表1-3,其中如有分类者,在类代号前用数字表示区别(第一分类不表示),如第二分类的磨床,在“M”前加“2”,写成“2M”。

表1-3 机床的类代号和分类代号

| 类别 |

车床 |

钻床 |

镗床 |

磨床 |

齿轮加工机床 |

螺纹加工机床 |

铣床 |

刨床 |

位床 |

割床 |

其他机床 |

代号 |

C |

Z |

T |

M |

2M |

3M |

Y |

S |

X |

B |

L |

G |

Q |

读音 |

车 |

钻 |

镗 |

磨 |

二磨 |

三磨 |

牙 |

丝 |

铣 |

刨 |

拉 |

割 |

其 |

通用特性代号:

当某类型机床,除有普通型式外,还具有表1-4所列的通用特性,是在类代号之后,用大写的汉语拼音字母予以表示。如数控车床,在C后面加K;精密车床,在C后面加M。

表1-4 机床通用特性代号

| 通用特性 |

高清度 |

精密 |

自动 |

半自动 |

数控 |

加工中小(自动换刀) |

仿形 |

轻形 |

加重型 |

简式或经济型 |

柔性或经济型 |

数显 |

高速 |

代号 |

G |

M |

Z |

B |

K |

H |

F |

Q |

C |

J |

R |

X |

S |

读音 |

高 |

精 |

自 |

半 |

控 |

换 |

仿 |

轻 |

重 |

简 |

柔 |

显 |

速 |

如数控镗铣床型号表达为XK**;数控车床型号表达为CK**;加工中心型号表达为XH**;高速镗铣床型号表达为XS**;高速加工中心型号表达为XHS**等。

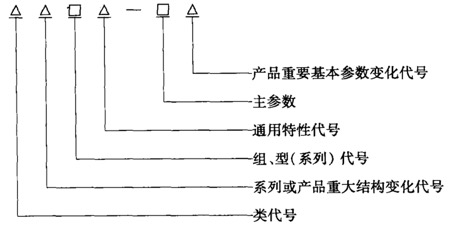

(2)锻压设备的型号。锻压机械型号是锻压机械名称、主参数、结构特征及工艺用途的代号,由汉语拼音正楷大写字母和阿拉伯数字组成。型号中的汉语拼音字母按其名称读音。

通用锻压机械型号表示方法如下:

分类及其类代号:

锻压机械分为八类,用汉语拼音字?表示,字母一律用正楷大写。锻压机械的分类及其字母代号见表1-5。

表1-5 锻压机械分类及字母代号

| 类别 |

机械压力机 |

液压机 |

自动锻压机 |

锤 |

锻机 |

剪切机 |

弯曲校正机 |

其他 |

字母代号 |

J |

Y |

Z |

C |

D |

Q |

W |

T |

系列或产品重大结构变化代号:

凡属产品重大结构变化和主要结构不同者分别用正楷大写字母A、B、C、……区别。位于类代号之后。

锻压机械的组、型(系列)代号及主参数:

每类锻压机械分为10组,每组分为10个型(系列),用两位数字组成,位于类代号或结构变化代号之后。

主参数采用实际数值或实际数值的1/10 (仅限于公称力kN和能量kJ)表示,位于组、型(系列)或特性代号之后,并用短横线“-”隔开。

在组、型(系列)的划分及型号中,主参数的表示方法应符合国家机械行业标准《锻压机械型号编制方法》的要求。

通用特性代号的定义:

K:数字控制或计算机控制(含微机)代号。

Z:自动代号,带自动送卸料装置的代号。

Y:液压传动代号,是指机器的主传动采用液压装置。

Q:气动代号,是指机器的主传动(力、能来源)采用气动装置。

G:高速代号,是指机器每分钟行程次数或速度显著高于同规格产品。

M:精密代号,机器精度显著高于同规格产品。

产品重要基本参数变化代号:

凡是主参数相同而重要的基本参数不同者,用AA、B、C、……字母加以区别,位于主参数之后;凡是次要基本参数略有变化的产品,可不改变其原型号。

压力机型号举例:

例1 400t闭式四点单动机械压力机的型号表达方法为JB39-500A,含义:J——机械压力机;B——系列或产品重大结构变化代号;39——闭式四点单动;500——公称力5000 (千牛);A——产品重要基本参数变化代号。

例2 2000t单动薄板冲压液压机的型号表达方法为YT27-2000C,含义:Y——机械压力机;T——系列或产品重大结构变化代号;27——单动薄板冲压液压;2000——公称力20000(千牛);C——产品重要基本参数变化代号。

例3 100t开式可倾压力机的型号表达方法为JN23-100,含义: J——机械压力机;N——系列或产品重大结构变化代号;23——开式可倾压力机;100——公称力1000(千牛)。

(3)锻压设备的用途。锻压设备主要用于金属成形,又称为金属成形机床。锻压设备是通过对金属施加压力使之成形的,力大是其基本特点,故多为重型设备,设备上多设有安全防护装置,以保障设备和人身安全。

3、工业泵的型号、特性代号及性能用途。泵的规格型号一般以流量、压力等区分表示:

(1)工业泵的型号。如B100-50表示泵流量为100m3/h,扬程为50m水柱,单级悬臂式离心水泵。

D280-100×6表示泵的流量为280m3/h,单级扬程为100m水柱,总扬程为100×6= 600m水柱,6级分段式多级离心水泵。

(2)工业泵的用途。主要用于输送流体介质。

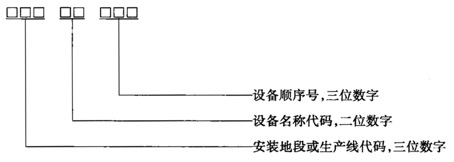

(3)企业机电设备的编号方法。不同企业对设备进行编号时,有不同的方法及规定和要求,如以下某企业设备的编号方法及规定和要求:

设备的编号共分三节:第一节是安装地段或生产线代码;第二节是设备名称代码,以汉语拼音字母表示;第三节是设备顺序号,采用三位数。

格式如下:

例如:CA1-YY-001表示冲压工段冲压生产线A1线第001台油压机;具体含义为:C——冲压工段;A1——冲压生产线A1线;YY——油压机。

SD1-DH-012表示桶身M31焊装生产线,第012台点焊机。具体含义为:SD1——焊接大桶桶身M引生产线;DH点焊。

(4)企业机电设备的分类。企业拥有大量的机电设备,它们在生产中所起的作用及其重要性各不相同,不能一样对待。对那些在生产中占有重要地位和起关键作用的设备,以及在生产线上经常威胁均衡生产、产品质量和安全环保等对生产影响大的设备,应列为企业的重点设备,对其实施重点管理,以确保企业生产经营目标的顺利实现。

重点设备的划分,既考虑设备的固有因素,又考虑设备在运行过程中的客观作用,两者结合起来,使设备管理工作更切合实际。

将设备划分为A、B、C三级:A类为重点设备,是重点管理和维修的对象;B类为主要设备,是直接服务于生产,对生产线影晌不是很大的设备;C类为一般设备,可实施事后维修。

三、常用机电设备的结构

机电设备是为企业产品服务,而企业员工是通过操作设备,将原材料加工成为产品,从而获得经济效益。为了安全地使用、维护保养机电设备正常发挥设备的效能,使之正常运转,需要充分理解和掌握机电设备的结构。

机电设备的结构一般由机身、动力传动系统、工作机构、操纵系统、电气控制系统和润滑系统等几个公共部分组成。

下面介绍一些常用机电设备的结构:

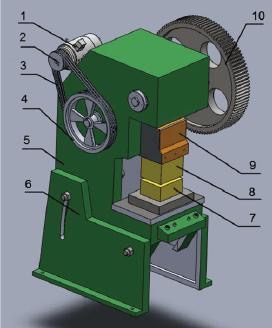

1、机械式曲柄压力机的结构

机械式曲柄压力机的主要组成部件由机身、动力传动系统、工作机构、操纵系统、电气控制系统和润滑系统组成,如图1-7所示。

图1-7 机械式曲柄压力机结构示意图

1-电机;2-小皮带轮;3-皮带;4-大皮带轮;5-床身;

6-底座;7-工作台;8-模具;9-工作滑块;10-飞轮

图1-8 制桶企业常用机械式曲柄压力机

(1)机身。由床身、底座和工作台三部分组成,工作台上的垫板用来安装下模。机身大多为铸铁材料,而大型压力机采用钢板焊接而成。机身首先要满足刚度、强度条件,有利于减振降噪,保证压力机的工作稳定性。

(2)动力传动系统。动力传动系统由电动机、传动装置(齿轮传动或带传动)以及飞轮组成,其中电动机和飞轮是动力部件。在压力机的空行程,靠飞轮自身转动惯量蓄积动能。在冲压工件瞬间受力最大时,飞轮放出蓄积的能量,这样使电动机负荷均衡,能量利用合理,减少振动。有的冲压机利用大齿轮或大皮带轮起到飞轮的作用。

(3)工作机构。工作机构是由曲轴、连杆和滑块组成曲柄连杆机构。曲轴是压力机最主要部分,它的强度决定压力机的冲压能力;连杆是连接件,它的两端与曲轴、滑块饺接;装有上模的滑块是执行元件,最终实现冲压动作。输入的动力通过曲轴旋转,带动连杆上下摆动,将旋转运动转化成滑块沿着固定在机身上导轨的往复直线运动。

(4)操纵系统。操纵系统包括离合器、制动器和操纵机构。离合器和制动器对控制压力机的间歇冲压起重要作用,同时又是安全保证的关键所在,离合器的结构对某些安全装置的设置产生直接影响。操纵机构常用移动按钮站或脚踏开关。

(5)电气控制系统。电气控制系统由电器元件组成控制回路,发出指令指挥控制压力机的各级动作。

(6)润滑系统。润滑系统由泵站、分油器及管道组成,对压力机的运动、转动部件进行润滑。

2、点焊机的结构。

点焊机系统由机械装置、供电装置、控制装置三大部分组成。

点焊机为了适应焊接工艺要求,加压机构(焊头)采用了双行程快速气压传动机构,通过切换行程控制手柄改变焊头开口度,可分为大开和小开来满足焊接操作要求。通常,状态为焊头短行程张开,当把控制按钮切换到“通电”位置,扣动手柄开关则焊头夹紧加压,同时电流在控制系统控制下完成一个焊接周期后恢复到短行程张开状态。

3、桶身成形生产线。目前,国内使用的桶身成形线主要是由输送部分、工装夹具、缝焊机、桶身翻边机、涨形型、滚筋机、卷封机及其他辅助设备等部分组成,输送机主要结构形式有步进式输送、夹具移动输送、往复输送、滑撬输送和自行或手动吊具输送等。

4、机器人一般由执行机构、驱动装置、检测装置和控制系统等组成。执行机构即机器人本体,其臂部一般采用空间开链连杆机构,其中的运动副(转动副或移动副)常称为关节,关节个数通常即为机器人的自由度数。根据关节配置型式和运动坐标形式的不同,机器人执行机构可分为直角坐标式、圆柱坐标式、极坐标式和关节坐标式等类型。出于拟人化的考虑,常将机器人本体的有关部位分别称为基座、腰部、臂部、腕部、手部(夹持器或末端执行器)和行走部(对于移动机器人)等。图1-9为江阴五星焊接铜业有限公司生产的桶底盖堆码机械人。

图1-9 桶底盖堆码机械人

5、钢桶涂装线由前清洗工序、前烘干工序、喷漆工序、后烘干工序、印刷工序等构成。

四、设备管理考核指标和要求

随着企业管理的深化,对设备管理工作的考核越来越重要,设备管理考核指标分为四类:第一类为设备性能维护和发挥类指标;第二类为设备维护成本及生产损失类指标;第三类为维修组织管理类指标;第四类为综合评价类指标。由于设备考核指标众多,对于制桶企业设备的操作者而言,操作者均成为设备维护的主力军,常用的设备考核指示和要求主要是下面两种:

1、设备利用率=设备实际开动时间/日历开动时间,通常为80%以上。

设备利用率: (日历工作时间−计划停机时间−停水、电、气、汽、等待材料、等待上道工序、等待计划、等待检查、等待定单等所有非设备因素造成的停机) /日历工作时间

2、设备故障停机时间=从设备发生故障停机开始至故障被排除后投入生产为止的停机时间。一般以小时计算。

由于产品不同,企业的设备也不同,通常分为单台式的设备、组合成线的设备、生产线的设备等,对设备故障停机时间,要求不同,如钢涂装生产线的设备故障停机率约为1.5%~2.7%之间。

返回目录