制桶工艺学

第三章 焊接

第四节 焊接的常见缺陷与改善措施

3.4.1 电阻焊接头质量问题

从理论上可以认为电阻焊接能够获得高质量的焊接接头,但只是理想状态。在实际焊接生产过程中诸多的各有关焊接参数如电极的随时磨损、焊件搭接量变化、焊接表面状况变化、电网电压波动、电极压力等规范参数的随机波动等,使得焊件成品质量也处于波动状态。为此,必须经常注意成为焊件质量问题的各种焊接缺陷,研究其成因,施以相应的改善措施是制桶行业全面质量管理的重要组成部分。

点缝焊接头的质量对制桶行业而言主要体现在桶身缝焊接头的密封性和接头强度。接头强度包括桶身焊缝在进人卷边、涨筋、泣纹工艺环节变形时的抗拉剪载荷能力,以及桶身焊缝在钢桶满载跌落时的抗拉剪抗冲击载荷的能力;还包括封闭器中的桶塞扳口焊点强度。

点焊接头强度主要取决于熔核直径和焊透率、熔核周围热影响区的金属显微组织及缺陷情况。

桶身缝焊接头的密封性主要与焊缝中的焊接缺陷如局部烧穿、裂纹以及外部因素如外力程度.装载介质腐蚀、渗透能力有关。

一般焊缝接头拉伸强度较易满足,比剪切强度低,约成60~75%的比例。疲劳强度更低,仅为静剪强度的5~20%。

点、缝焊接头质量主要由各焊点质量决定,其一般要求已在本书3.3.2中述及。有关焊接接头的具体缺陷可分为外部缺陷、内部缺陷及焊接件结构缺陷,名目繁多,且有可能交叉重叠。

3.4.2 点、缝焊接头的常见缺陷与改善措施

一、外部缺陷

点缝焊因焊接规范参数选择不当、冷却不当。电极形状、尺寸及材质不合规定、焊件表面清理不净就容易形成焊接的外部缺陷。

对于桶身焊缝在外观上应平直、光滑、没有裂纹、烧焦、烧穿、过大的板间间隙、粘附的电极金属、涤压痕等。

关于点缝焊接头常见的外部缺陷、产生原因及改进措施可参考表3-10。

表3-10 点缝焊接头主要外部质量问题一览表

| 名称 |

质量问题 |

产生的可能原因 |

改进措施 |

简图 |

外部缺陷 |

焊点压痕过深及表面过热 |

电极接触面积过小 |

修整电极 |

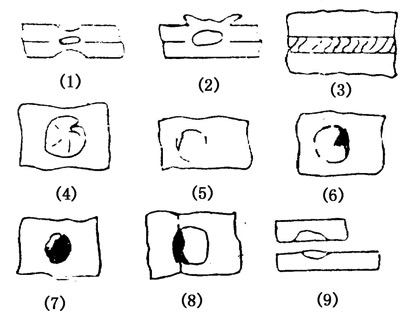

表3-10简图(1) |

电流过大,通电时间过长,电极压力不足 |

调整规范 |

电极冷却条件差 |

加强冷却 |

外部缺陷 |

表面局部烧穿、溢出、表面飞溅 |

电极修整得太尖锐 |

修整电极 |

表2-10简图(2) |

电极或焊件表面有异物 |

清理表面 |

电极压力不足或与焊件虚接触 |

提高电极压力、调整得程 |

缝焊速度过度,滚轮电极过热 |

调整焊速,加强冷却 |

表面压痕形状及波纹度不均匀(缝焊) |

电极表面形状不正确或磨损不均匀 |

修整滚轮电极 |

表3-10简图(3) |

焊件与滚轮电极相互倾斜 |

检查机头刚度查整滚轮电极倾角 |

焊速过高或规范不稳定 |

调整速焊,检查控制装置 |

外部缺陷 |

焊点表面径向裂纹 |

电极压力不足锻压压力不足或加得不及时 |

调整规范 |

表3-10简图(4) |

电极冷却作用差 |

加强冷却 |

焊点表面环形裂纹 |

焊接时间过长 |

调整规范 |

表3-10简图(5) |

焊点表面粘损 |

电极材料选择不当 |

调换合适电极材料 |

表3-10简图(6) |

电极端面倾斜 |

修整电极 |

焊点表面发黑,包覆层破坏 |

电极、焊件表面清理不良 |

清理表面 |

表3-10简图(7) |

电流过大,焊接时间过长,电极压力不足 |

调整规范 |

接头边缘压溃或开裂 |

边距过小 |

改进接头设计 |

表3-10简图(8) |

大量飞溅 |

调整规范 |

电极未对中 |

调整电极同轴度 |

焊点脱开 |

焊件刚性大而又装配不良 |

调齐板件间隙,注意装配,调整规范 |

表3-10简图(9) |

表3-10简图