制桶工艺学

第二章 剪磨

第一节 剪磨设备与工艺

2.1.1 剪磨设备

二、磨边机

磨边机是制桶的专用设备。在制桶生产中,为了给焊接工序提供光洁良好的焊接表面和均匀适宜的钢板厚度,裁剪成形的板材还须进行磨边加工。磨边机一般由4~12个独立的砂轮架组成,对称地分布在磨边输送链两侧,上下也对称设置。每个砂轮架可单独调节进给量,都具有独自的动力。4~12个砂轮架加上输送链就组成了整台磨边机,完成磨边工作。

1、磨边机的磨削过程和磨削力

制桶磨边属于金属磨削,金属磨削的实质是钢板被磨削的金属表层在无数磨粒瞬间的挤压、摩擦作用下产生变形而后转为磨屑,并形成光洁表面的过程。

这个磨削过程可分三个阶段,砂轮表面的磨粒与钢板材料刚接触为弹性变形的第一阶段。磨粒继续切入钢板,钢板材料进入塑性变形的第二阶段。随着切削力的增大,使塑性变形不断增大,材料的晶粒发生滑移,当切削力达到钢板的强度极限时,被磨削层材料产生挤裂,即进入第三阶段。最后被切离。

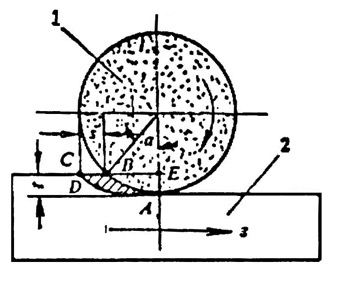

在磨削过程中,砂轮相当于一把多刀多刃的镜刀,每一颗磨位就相当于一个“刀齿”,每一个粒尖就相当于一个刀刃。磨削时,砂轮对钢板表面进行“切除”,那些突起在砂轮周周表面的“刀齿”,在切削力的作用下,从钢板表面上切除一条薄层约切屑。如图2-22所示,当砂轮上的A点转到B点时,钢板上的C点就移到B点,这样ABC一条就被磨掉了。并在加工表面摩擦发热而产生火花。这样无数磨拉切削的结果. 就把钢板表面要切除的金属磨去,形成光滑表面。

图2-22 磨削过程

1-砂轮;2-钢板

磨削时砂轮与钢板间发生切削作用和摩擦作用,在砂轮和钢板上分别作用着大小相等、方向相反的力,这种相互作用的力称磨削力。一般来说,磨削力在空词可分解为三个分力:

(1) 切向力——作用在砂轮圆周速度方向的分力。

(2) 径向力——作用在磨削深度方向的分力。

(3) 轴向力——作用在砂轮轴线方向的分力。

一般径向力是切向力约2~3倍,由于较大的径向力作用,使导轨-钢板-砂轮组成的工艺系统产生较大的弹性变形。磨削力的大小与钢饭硬度及砂轮特性有关。在钢板硬度和砂轮特性基本确定不变的情况下,径向力主要与砂轮的磨削宽度和磨削用量成正比。

制桶磨边属于砂轮圆周磨削,是用砂轮的圆周面磨削平面,因此砂轮与钢板的接触面积不大,产生的磨削力也不很大。而且摩擦发热小,磨削处的冷却、排屑条件较好,因此能减少钢板受热所产生的不利因素,有利于保证磨削精度。

2. 磨边机的基本参数

磨边机的基本参数包括:砂轮的圆周速度、磨边输送链的进给速度、砂轮的垂直进给量和砂轮与钢板进给方向的偏移角等。

(1) 砂轮的圆周速度。砂轮的圆周速度是指砂轮外因表面上任意一点,在单位时间内所走过的距离,又称砂轮线速度。

砂轮的圆周速度与磨削面的表面质量有一定关系,因为砂轮在单位时间内参加磨削的磨粒数量增多,切削厚度减小,磨削表面上的凹痕增多,而相邻两凹痕间的凸出面积减少,也就是微观不平度提高了,故表面粗糙度量值较小。但实践证明,对于低粗糙度磨削,砂轮圆周速度并不要求太高。因为速度过高,钢板易产生磨焦烧伤等缺陷。若提高磨边机刚性、减少振动,改善输送导轨精度和防护条件,砂轮圆周速度是可以提高,这既能提高磨削面质量,又提高了生产效率。

砂轮圆周速度的计算公式:

(m/s)

(m/s)

式中Us——砂轮圆周速度(m/s);

Ds——砂轮直径(mm);

ns——砂轮转速(r/min)。

砂轮圆周速度的最大值,取决于砂轮结合剂种类和磨边机的刚性。一般选用的砂轮圆周速度在20~30m/s范围内。

(2) 磨边输送链进给速度。磨边输送链的进给速度与磨削面质量以及生产效率有关。进给速度快,磨削面的表面粗糙度就粗,但生产效率提高了,散热条件也改善了。制桶生产是流水线连续生产,因比磨边输送链的进给速度还须跟上前后工序的生产效率的步伐。在制桶中,一般选用的磨边输送链进给速度在5~10m/min的范围内。

(3)砂轮的垂直进给量。即磨削深度。因为磨边是一次成形的磨削加工,因此,砂轮的垂直进给量原则上讲应是固定不变的。如果用4台砂轮机,即两边上下各一台,那么砂轮的垂直进给量就等于磨边全量的一半。以200升闭口钢桶生产为例,其磨边要求磨去0.05mm,则垂直进给量就应该为0.025mm。如果用8台砂轮机,即两边上下各2台, 那么砂轮的垂直进给量可小一些。仍以200升闭口钢桶生产为例,前一对的垂直进给量为0.15~0.02mm,后一对的垂直进给量为队0.05~0.01mm。但两次磨削的总量还应符合磨边的工艺要求。

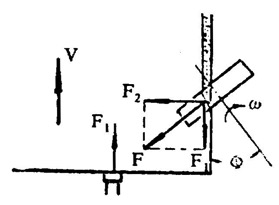

图2-23 砂轮安装偏移角

1-砂轮;2-钢板;3-输送楔块

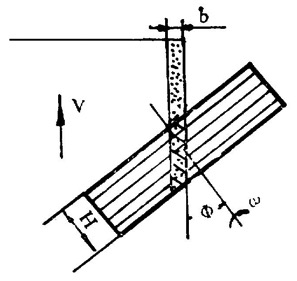

(4)砂轮安装偏移角。磨边砂轮的安装与一般的平面磨床不同,如图2-23所示,砂轮的中心轴线与钢板的进给方向有一偏移角Φ。这个偏移角的设置有三个作用:一是提高钢板磨边的稳定性,二是为钢板送进方便,三是磨边形状的需要。制桶用的是薄钢板,刚性很差,而磨边的磨削力又较大,输送钢板又仅靠两模块在端线处推送。如果没有偏移角,象一般的平面磨一样Φ= 90°,则因磨削力较大会使钢板弓起,而且输送链也将受到较大的阻力,须增大输送力才能完成钢板的进给。合理地设置偏移角,如图2-23所示,磨削力可分解为两个互相垂直的分力。沿钢板送迸方向的分力由输送链模块承受,垂直钢板送进方向的分力,因砂轮是两边对称设置的,所以正好左右平衡。这样将一个较大的磨削力分解成两个较小的分力,由钢板的左右、前后一起来承载就要稳定得多,输送力也要小得多。砂轮安装偏移角的设置对钢板送进也带来方便。如图2-24所示,我们假设沿砂轮宽度H方向将砂轮分成若干片,那么,由于存在偏移角φ,每一片砂轮与钢板的接触区都不同。图中可看出,由前向后,接触区逐渐下移,这就相当一个很微小的楔形开口。这个开口虽然很微小,但对钢板刚送入时却带来了很大的方便。设置偏移角还能基本上满足磨边形状的工艺要求,不难从图2-24看出,磨边宽度b与砂轮宽H的关系:

b= H • tgφ

磨削面的表面形状由砂轮圆柱面上的一条与钢板接触的斜线决定,基本可满足要求。

图2-24 砂轮与钢板磨削接触区

由上述三个因素可确定砂轮安装偏移角的大小。若偏移角Φ过小,则钢板左右方向受力增大,也将影响钢板的稳定,且不利于钢板送进,板材磨削面宽度也变小;若偏移角φ过大,则钢板前磨削接触区后方向受力增大,必将增加输送困难,磨削面宽度也增大,磨削量增大将影响磨削面的质量。因此,偏移角的选择必须根据钢板的性能,输送链的送进能力以及板材磨边宽度等因素全面考虑,合理地选用。

3、磨边机的结构

磨边机的结构并不复杂,它由两大部分组成:一是4~1台相对独立的砂轮架,二是输送钢板的输送链。每个砂轮架上均有独自的垂直进给机构,输送链上还具有定位装置。下面我们分别迸行讨论。

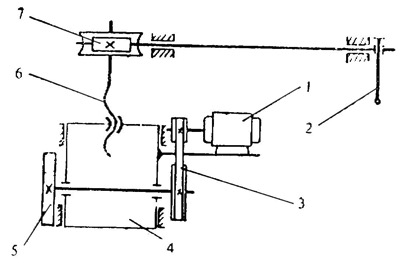

(1)砂轮架。磨边机砂轮架的机械传动如图2-25所示。电动机1的动力由三角皮带传动减速后驱动砂轮高速旋转,形成了砂轮工作的主运动。另一传动是砂轮的垂直进给运动,即调节砂轮始上下位置。转动调节手柄,带动蜗杆蜗轮传动,锅轮带动螺杆转动,螺杆的转动又转变为滑板的上下移动,电动机与砂轮机均固定安装在滑板上,形成一个整体,从而实现了砂轮的垂直进给运动。采用蜗杆蜗轮机构作为垂直进给运动机构,不仅可以使进给量稳定且可微调,而且又具有了自锁功能,进一步保证了进给的稳定性。

图2-25 砂轮架的机械传动

1-电动机;2-调节手柄;3-三角皮带传动组;

4-滑板;5-砂轮;6-螺杆传动组;7-蜗轮蜗杆传动组

砂轮架的最重要部件是砂轮机,其结构示意如图2-26所示。砂轮的转速一般都较高,磨边负荷也较大,如采用左右只设置一对砂轮时,垂直进给量就较大,负荷相应也较大。因此一般采用滑动轴承。如果降低转速,负荷也较小时,也可采用滚动轴承。轴向止推环、推力轴承及弹簧是用来控制高速旋转轴的轴向窜动的。砂轮采用压紧盘安装,主要考虑调换砂轮的方便简捷,不至影响制桶的流水线连续生产。

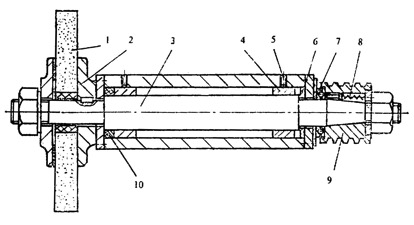

图2-26 砂轮机结构示意图

1-砂轮;2-砂轮压紧盘;3-主轴;4-轴瓦

5-支承螺钉;6-轴向止推环;7-推力轴承;8-弹簧

(2)输送定位袋置。钢板的输送定位在磨边生产中是十分重要的。输送的进给速度要满足工艺的要求,这不难办到,只须配以适当的传动比,使输送链的运行速度达到要求所需的进给速度即可,所以问题的关键是定位。钢板磨边因为是两边上下同时一次加工成形的,所以输送定位不但是左右的定位,上下的定位,而且还要求进给的垂直对称定位。钢板输送一般采用带定位楔块的输送链,其结构与裁剪横向定位输送链基本相同。输送链上的定位楔块有两个作用:一是提供输送动力,二是使钢板磨边的边线与长边垂直,以使磨边宽度不变,起到垂直定位的作用。钢板的左右、上下定位采用定位导轨和挡板。左右定位的挡板间距离原则上讲应与钢板长度相等,但考虑裁剪的误差等原因,可适当放宽一些,以利钢板顺利通过。当然也不能有过大的放宽量,否则将出现钢板偏向一边,磨边不对称现象。在钢板进口处,定位挡板须有一斜面开口(俗称喇叭口),使钢板调整左右位置。定位挡板因频繁与钢板摩擦相撞,所以须选用合适的材料并经过适当的处理。定位挡板须更换方便并且可调整其左右位置。上下定位的导轨主要起磨削支承作用,制桶钢板很薄,本身刚性很差,有时还有扭曲、起弓现象。因此磨边时,钢板的上下定位很重要。首先导轨本身的刚性要好,在磨削力的作用下要求变形尽可能小,因此必须加强磨削处导轨的刚性。其次是送进砂轮口的引导定位,使钢板在进人砂轮口前尽可能紧贴导轨。由于砂轮安装在输送导轨中,前后有一段空挡,因此必须有引导喇叭口,且尽可能靠近砂轮磨削处。此外可使磨削处的导轨微微高出一点,也能使钢板紧贴导轨,当然导轨的连接仍须圆滑,不至卡住钢板。