《制桶工培训教程》

杨文亮 辛巧娟 编著

第八章 钢桶的涂装和印刷

第三节 钢桶涂层的干燥

钢桶涂装后,最后一道工序就是干燥。涂层的干燥方式有两类,即自然干燥和强迫干燥。由于自然干燥需要时间和空间较多,不适合制桶企业生产效率高的要求,目前大多数企业采取强迫干燥的方法。强迫干燥是采用干燥炉对涂层进行烘干的,烘干炉按工作方式分为固定式烘干炉和通过式烘干炉两类;按能源结构分类,主要有燃气、燃油、燃煤、电热、远红外、蒸汽烘干等。

一、涂层干燥工序工艺要点

1、涂层的干燥过程

涂层的干燥过程按其干燥程度可分为三个阶段:

(1)触指干燥:手指轻触涂层感到发粘,但涂料不附在手指上。

(2)半硬干燥:手指轻压涂层不感到发粘,涂料不附在手指上。

(3)完全干燥:手指强压涂层也不残留指纹。

2、涂层干燥应注意的条件

(1)干燥场所必须满足环保、消防和劳动卫生的法规。

(2)涂层干燥前已经充分流平。

(3)干燥场所的温度、湿度必须符合涂料的干燥技术要求。

(4)干燥场所应清洁、无灰尘。

3、涂层干燥的技术要求

(1)钢桶涂层达到完全干燥状态。

(2)涂层附着力必须达到标准规定的附着力要求。

(3)涂层厚度必须达到标准或用户的要求。

(4)涂层干燥后,不应出现不干返粘、发花、起皱、针孔、起泡、变色、龟裂、粉化脱落等缺陷。

二、涂层干燥设备的原理及结构

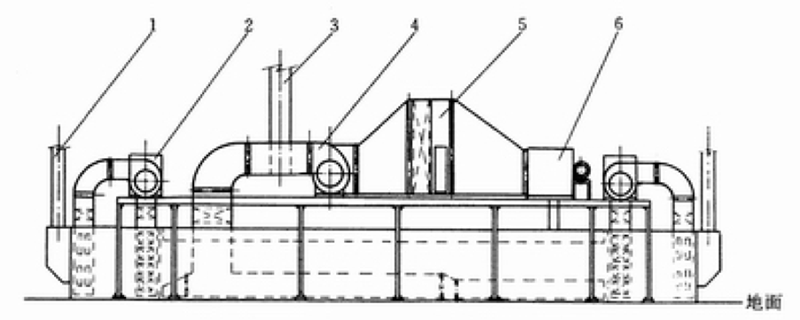

图8-3为制桶行业应用较为广泛的通过式燃油(燃气)热风循环干燥炉的结构示意图。其主要组成部分为通道炉体、输送链、燃烧室、排风机、风幕、供油(气)系统、控制系统等。

图8-3 通过式燃油热风循环干燥炉结构示意图

1-排气管;2-风机;3-排气分配室;4-气体净化装置;5-过滤器;6-燃烧室

流体通过固体壁面情况下所发生的热量传递称为对流换热。热风循环干燥是应用对流传热的原理,对钢桶涂层进行加热干燥的方法。它利用热空气作为载热体,通过对流的方式将热量传递给钢桶涂层,使涂层得到干燥。

烘道内墙板采用钢板,外墙板采用建筑墙板,中间充填岩棉以进行保温。采用自动燃油燃烧器,与风幕、循环风机及温度控制系统等配合,可自动控制烘道内的温度。

供油系统由油箱、油阀、油管及油泵等组成。由于采用双油管接法,油管内的空气能循环回到油箱,故不须排气程序。

燃烧器采用自动控制器控制,控制器内装有点火电路、发出警报时停止点火燃烧功能的安全电路,以及吹扫炉膛、预燃电路等。

炉内先用热电阻配温度控制器来实现温度的测量与控制。当测量温度低于设定值时,燃烧器点火燃烧,使烘道升温;当测量值高于设定值时,燃烧器熄火停止燃烧,从而使烘道温度保持在设定值附近。

输送链有单排、双排及多排之分,可根据生产效率及车间场地大小要求合理选择。

三、涂层干燥设备的使用与维护

1、干燥炉的操作规程

(1)班前检查:当确认电源及供油系统正确接好后,检查油箱液位是否正常,油阀是否打开,经检查无误后首先接通温度控制器电源并设定工作温度范围,然后启动循环风机及风幕,再开启燃烧器电源,燃烧器即按程序自动启动:包括鼓风吹扫、感光电眼检测、电极通电点火、喷油雾并点燃燃烧器。

(2)启动点火系统如不能点燃,应检查全系统工作情况,直到查出原因方可再次启动,防止燃烧筒内积油爆燃。

(3)正确调节燃烧器风门,以保证燃烧效果。风门过小,燃烧时会产生黑烟,风门过大,则影响火焰稳定,甚至喷出的油雾不能被点燃。

(4)开始正常工作时,先打开总电源开关、空气开关,启动电源控制开关,每间隔1分钟启动1、2、3号循环风机,再启动前排风、后排风。启动燃烧机,观察是否点燃,如未点燃,则到燃烧机上压“重点”按钮。烘干外涂钢桶时,启动2、3号燃烧机;烘干内涂桶时,启动1、2、3号燃烧机。干燥后的钢桶即将输送到冷却降温段时,启动1、2、3号冷却风机。

(5)经常检查燃油(气)阀门及管道,每周用肥皂液涂刷接口。如有漏气现象,立即关闭燃油(气)总阀,及时报告有关人员。

(6)按要求调整输送链条速度。速度太快,干燥效果不好,速度太慢,影响生产效率,浪费能源。

(7)运行过程中,出现受阻或异常现象时,应立即停机,排除故障。

(8)传动链上的轴承每半年加注一次黄油;减速器润滑油每三个月更换一次。泵、风机必须每班检查运行情况,每三个月进行维护保养一次,更换润滑油。

(9)工作完毕,关闭所有电源、油(气)源,清扫现场。

2、涂层干燥设备的维护和保养

(1)确保使用清洁轻质柴油,定期清洗油箱,及时排出油箱内污物和水分。

(2)燃烧器四周温度不可过高,远离易燃易爆品。

(3)定期清洗喷嘴及油滤,经常检查感光眼和点火电极,及时清除油污,定期测试火焰监测系统是否正常。

(4)为安全可靠燃烧,燃烧器工作时应经常检查油箱液位。

(5)工作完毕,应先关闭燃烧器电源,待烘道温度下降后(约延迟15~20分钟),再关闭循环风及风幕电源。

(6)首次点火不成功时应查明原因后再行启动,以免多次启动不成功造成燃烧室内积油爆燃。

(7)注意风机的检修与维护,定期更换润滑剂。

四、涂层干燥工序的质量控制

表8-4为涂层干燥工序常见质量问题及防治方法。

表8-4 涂层干燥工序常见质量问题及防治方法

| 序号 |

质量问题 |

原因分析 |

防治方法 |

1 |

不干返粘:烘干后涂层表面仍很软,指按显示指纹 |

(1)干燥时间和温度没有达到指标规定 |

(1)调整干燥时间和温度达到指标规定 |

(2)涂层过厚或涂料粘度大 |

(2)涂装时降低涂层厚度或涂料粘度 |

(3)涂装前表面处理不彻底,表面残留油、水、灰尘等杂质 |

(3)加强前处理,达到干净标准 |

(4)涂装现场湿度太大,超过规定要求 |

(4)可适当加防潮剂等降低湿度 |

(5)涂料中稀释剂过多 |

(5)减少稀释剂加入量 |

2 |

发花:涂层表面颜色不均匀,呈现色彩不同的浮色斑点或条纹等 |

(1)涂料与稀释剂不配套 |

(1)更换配套稀释剂 |

(2)涂料调制搅拌不均匀,使颜色沉淀 |

(2)涂装前充分搅拌涂料 |

(3)换色时喷漆系统清洗不干净,造成混色 |

(3)充分清洗喷枪、供漆罐、供漆管等 |

(4)干燥时间与温度不当,使涂层流平不好 |

(4)调整干燥温度和时间,使涂层充公流平 |

3 |

失光:涂层发暗无光 |

(1)干燥时间与温度不当,烘烤过度 |

(1)调整干燥时间与温度 |

(2)炉内温度过高或过低,温度不均匀 |

(2)检查控温仪器,使炉内温度均匀 |

(3)表面前处理不干净 |

(3)加强钢桶表面清洗 |

(4)涂料与稀释剂不配套 |

(4)选用配套稀释剂 |

(5)涂装现场湿度大,涂料中混入水分 |

(6)控制湿度,防止水分混入涂料中 |

(6)涂装设备不干净,油水分离器失灵 |

(7)检查涂装设备及油水分离器 |

4 |

起皱:涂层表面呈现局部或大面积凸起的不规则弯曲皱纹,且不干 |

(1)涂料调制粘度大,且涂层过厚 |

(1)降低涂料粘度,减少喷漆厚度 |

(2)烘干温度过高,喷漆后未流平直接进入高温烘烤 |

(2)增加涂层流平时间,烘干不要过快 |

(3)稀释剂与涂层不配套 |

(3)选用配套稀释剂 |

5 |

针孔:涂层表面呈现如针尖刺出样的许多小孔 |

(1)干燥过快,钢桶喷漆后很快进入高温烘烤,表面溶剂蒸发快,先形成涂层,底面的溶剂再蒸发时则冲破表面层形成针孔 |

(1)涂装后不要马上烘烤,减慢进入高温的干燥时间,控制炉内温度渐次升高 |

(2)干燥温度低,涂料粘度大 |

(2)提高温度,降低涂料粘度 |

(3)涂装前表面处理不干净 |

(3)加强前清洗处理 |

(4)油水分离器失灵,压缩空气内含有油、水、灰尘等杂质 |

(4)检查油水分离器,使其有效工作 |

6 |

起泡:涂层表面呈现出微小的圆珠状小泡 |

(1)涂装后立即进入高温烘烤 |

(1)严格执行工艺规定的温度和时间烘烤 |

(2)涂料粘度太大,涂装过厚 |

(2)稀释涂料,减少涂装厚度 |

(3)前清洗不干净,或油水分离器失灵 |

(3)加强前清洗,检查维修油水分离器 |

7 |

变色:涂层颜色干燥后改变,甚到焦黄 |

(1)干燥过度,温度超标,时间超长 |

(1)按工艺规定严格控制干燥温度和时间 |

(2)搅拌不均匀或停滞再用未搅拌 |

(2)加强涂料搅拌 |

8 |

龟裂:涂层表面呈现龟板花纹样的细小裂纹 |

(1)干燥温度过高或时间过长 |

(1)严格执行工艺规定的温度和时间烘烤 |

(2)涂装后立即进入高温烘烤 |

(2)增加流平凉干时间 |

(3)涂装前清洗不彻底不干净 |

(3)加强前清洗 |

(4)涂料与稀释剂不配套 |

(4)使用配套稀释剂 |

(5)涂层过厚 |

(5)减少喷漆厚度 |

【返回目录】