《制桶工培训教程》

杨文亮 辛巧娟 编著

第三章 材料准备及卷圆

第二节 桶身料磨边

磨边的目的,一是为了清除材料表面的锈污,提高焊接质量;二是为了减少搭边厚度,保证卷边工序的工艺质量。随着技术和装备的进步,目前磨边工序已经不再是制桶的必须工序了。磨边工序是可以根据材料、设备及产品的具体情况取舍的,但对于很多企业来说,磨边还是一个不可缺少的工序。

一、桶身料磨边工艺要点

磨边的宽度和厚度,一定要满足工艺文件的要求。要达到这个目的,除注意定位准确外,主要是必须及时勤快地调整磨边砂轮的垂直进给量。当磨边厚度及宽度达到工艺要求后,对磨边的工艺质量有如下要求:

(1)要求磨边在长方向两端正反磨削光洁,不得缺角和留有斑点及严重焦痕。

(2)磨边宽方向两边要求平整,不得有划破和碰撞凹坑。

(3)磨边宽度要均匀,不得宽窄不均,更不得出现弯曲。

(4)上下两磨削面要求均匀对称,不能偏向一面,造成磨削倾斜现象。

(5)磨边后材料不允许长久堆放,以防磨边处生锈。

二、磨边机及其操作规程

1、磨边机的原理和结构

磨边机一般是板材在输送链条上水平运行,经过上下砂轮的窄缝中,上下面同时磨削,且板材相对两边缘一起送入磨边机,磨削量小的可一次达到工艺要求,磨削量大的可以二次磨削。

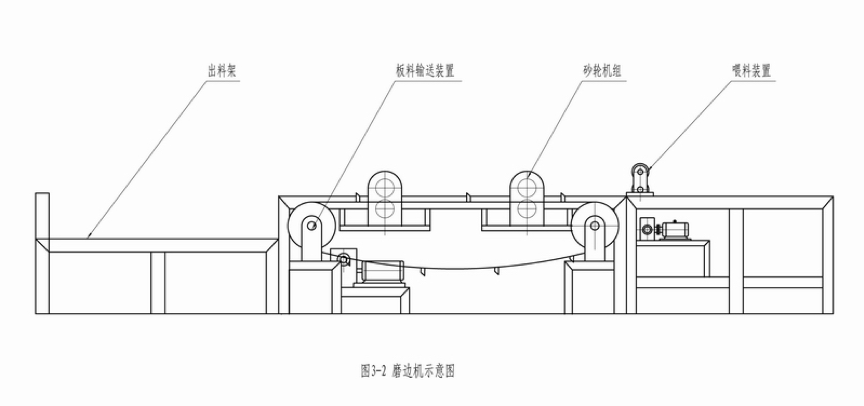

磨边机一般由喂料机构、板料输送机、砂轮机、出料架等组成,如图3-2所示。

磨边机一般由4~12个独立的砂轮架组成,对称地分布在磨边输送链两侧,上下也对称设置。每个砂轮架可单独调节进给量,都具有独自的动力。4~12个砂轮架加上输送链就组成了整台磨边机,完成磨边工作。输送链上安装有钢板定位楔块装置,使钢板获得向前推动的力量,并能够平稳、端正地进入砂轮机组。

制桶磨边属于金属磨削的原理,金属磨削的实质是钢板被磨削的金属表面层在无数磨粒瞬间的挤压、摩擦作用下产生变形而后转为磨屑,并形成光洁表面的过程。在磨削过程中,砂轮相当于一把多刃的铣刀,每一颗磨粒就相当于一个“刀齿”,每一个粒尖就相当于一个刀刃。磨削时,砂轮对钢板表面进行“切除”,那些突起在砂轮周围表面的“刀齿”,在切削力的作用下,从钢板表面上切除一条薄层的切屑。这样无数磨粒切削的结果,就把钢板表面要切除的金属磨去了,形成光滑表面。

2、磨边机的安全操作规程

(1)首先清理工作现场,清扫输料轨道上的铁屑或杂物,清空堆料台。将待磨板料预放在磨边开始的工作台上,做好工作准备。

(2)开机前,操作人员应正确劳保着装。检查磨边机的紧固件、链条传动是否正常,安全防护装置是否完好。一切正常后,按规定全面润滑磨边机。

(3)检查通风设备是否完好,试运行检查有无故障。

(4)当砂轮直径较小时,应更换砂轮;保证砂轮孔径与轴的正常配合,不能过紧或过松;检查砂轮是否受潮,有无裂纹和不良情况;砂轮安装后要校正平衡,并空转试验3分钟。

(5)工作过程中,严禁面迎砂粒方向观察砂轮,避免伤害眼睛,发现异常应立即停机检查。

(6)工作中,经常检查磨边质量情况,及时修整砂轮端面,调整砂轮进给量,以满足磨边工艺要求。

(7)工作完成后,关闭电源,立即清扫设备和工作现场的砂粒和磨屑。

三、磨边设备的使用和维护

1、磨边机的操作最主要的工作是控制磨削进给量。磨削进给量直接决定了磨边的宽度和厚度,而且也影响磨削表面的质量。磨削进给量的控制由手动调节杆进行调整,磨边工人最主要的操作任务就是随时观察磨边宽度,以磨边宽度为信号随时调整磨削进给量。一般来说,随着砂轮的磨损,进给量减小,磨边宽度也变窄,在接近最小极限尺寸时,就必须增加进给量。但也应注意不能一次增加很多,否则不但宽度、厚度超差,而且还会因进给量太大而烧坏磨削表面。因此要做到勤调整,使进给量始终保持在许可范围内。

2、尽可能避免磨焦现象。磨焦是由于砂轮在钢板上较长时间定点磨削造成的。常常发生在输送机构出现故障停止运行,而砂轮仍继续磨削的场合。因此,在操作时要密切注意当磨边输送链一旦停下时,应及时关闭砂轮机。再开机时,在打开砂轮机后应立即启动磨边输送链。

3、注意钢板定位的准确性。定位楔块出现问题会造成磨边线不平直;左右定位挡板出现问题会造成一头过宽,另一头宽度又不足。操作工人要根据不同情况及时调整定位装置,保证磨边质量。

4、注意前后衔接部位的正常运行。前面与喂料装置相衔接,要注意合拍和协调。后面与出料堆码装置相衔接,要注意出料流畅。这个环节经常出现的故障是出料控制器,要注意日常维护保养和检修。

5、要注意经常修整砂轮工作端面。砂轮工作一段时间后,表面就会钝化和变形,降低了磨削效率和质量,所以必须及时地采用圆盘形修整刀片对砂轮表面进行修整。操作都应根据砂轮的磨削情况,随时注意掌握修整时间,不要影响磨边的表面质量。

四、磨边工序质量控制

1.由于设备原因造成的磨边尺寸超差

磨边尺寸是指磨边的宽度和厚度,其不合工艺标准的原因与改善措施见表3-3。

表3-3

| 序号 |

缺陷 |

产生原因 |

改善措施 |

1 |

磨边尺寸超差 |

磨削进给量不当 |

及时调整磨削进给量 |

2 |

水平导轨松动 |

紧锁导轨,进行加固 |

3 |

横向定位误差 |

调整定位机构 |

4 |

纵向定位档板偏移 |

调整定位挡板 |

5 |

砂轮偏移角不合要求 |

调整砂轮偏移角 |

横向定位误差,主要是两输送链定位挡块的定位面与砂轮加工轨迹间垂直度超差,造成磨削面一头宽一头窄,不合工艺要求。纵向定位挡板偏移,将造成钢板磨削的两条边不对称,一边过宽,一边宽度又不足。砂轮偏移角不合要求将造成磨边宽度与厚度不协调,即宽度符合要求时,厚度会超差;反之厚度符合标准时,宽度又超差了。偏移角的大小还会影响磨削稳定性,进而影响磨削面的质量。

2.由于调整和操作原因造成的缺陷

由于操作工对磨边设备的调整和操作不当造成的质量问题及解决办法,见表3-4。

表3-4

| 序号 |

缺陷 |

原因 |

处理方法 |

1 |

磨削量不足 |

①砂轮没有及时调整进给 |

①调整砂轮进给达到要求 |

②砂轮打滑 |

②用砂轮割刀整形 |

③相对速度太小 |

③调整砂轮转速或输送速度 |

2 |

磨削量过多 |

砂轮速度太小 |

调整砂轮进给使合适 |

3 |

磨边宽度不合要求 |

①砂轮角度不合适 |

①调整砂轮角度 |

②砂轮规格不合适 |

②更换砂轮、满足工艺要求 |

4 |

磨边薄厚不均 |

①钢板不平整 |

①及时整平 |

②砂轮安装松散 |

②紧固砂轮 |

③砂轮磨面形状不平整 |

③用整形力整形或更换砂轮 |

3.磨边处出现磨焦(或烧伤)缺陷

磨焦是磨边时砂轮在钢板上较长时间定点磨削而烧伤板材造成的。主要原因是当输送链发生故障,或者裁剪机发生故障,为排除故障输送链停止运行时,磨边砂轮仍继续磨削。此时,暂停运行的钢板上被继续磨削处必定出现磨焦。磨焦给焊接带来的麻烦是众所周知的。缝焊后磨焦处一般将出现漏点,需人工补焊,钢桶也将降级使用。

为防止磨焦现象发生,一是在操作时注意磨边输送链一旦停运时,及时关闭砂轮机。再开机时,须先开砂轮机并立即开动输送链。二是在裁剪输送段发生故障时,不要关闭输送电机,而只使剪板输送链离合器脱开,即磨边输送链仍继续运行而使裁剪输送链暂停。三是可以改进磨边输送链与砂轮机的协调合拍联动,使上述过程实现自动控制。

【返回目录】