|

《包装设计制作工艺与检测技术标准实用手册》

第七篇 包装性能测试

第二章 包装容器测试

第四节 玻璃包装容器性能测试

(六)压力容器破损飞散性试验

充填含碳酸气体饮料的玻璃瓶,有时会因受到巨大冲击或落地而破裂。由于内压的关系,瓶子碎片有飞出去的危险。为防止这一现象,可在瓶的表面施以塑料涂层或薄膜来限制碎片的飞散。

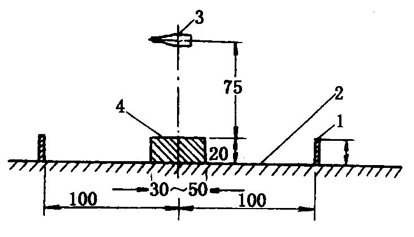

飞散性试验装置如图7-2-38所示。

具体试验过程按下述步骤进行:

(1)对试验用空瓶质量进行精度达1g的测定后,在瓶内按标准量装入拟装碳酸饮料或装入与拟装碳酸饮料碳酸气比例相同的水。

(2)在温度为(25±1)℃的环境中,使试验瓶保持水平,从距台座75cm高的位置自然下落。

(3)收集飞散出半径为100cm的框架的玻璃碎片,并在干燥状态下进行精度为1g的质量测定。

图7-2-38 飞散性试验装置

1—圆形框;2—混凝土底基;3—试样瓶;4—混凝土台座

(4)按公式求出半径为100cm的框架内散落的玻璃碎片的质量百分率。

δ=(m1-m2)/m1×100%

式中 δ———半径为100cm的框架内散落的玻璃碎片的质量百分率(%)

m1———空瓶重(g)

m2———散落在框架外的玻璃碎片量(g)

采用上述试验方法,其结果是玻璃瓶碎片量的95%以上应在半径为100cm的框架内。

二、玻璃包装容器的形体测试

玻璃包装容器形体测试的内容较多,这里只介绍玻璃容器的容量、瓶体厚度和瓶子垂直轴偏差的检测内容。

(一)玻璃瓶的容量检测

瓶子的满口容量是一项重要指标,它不仅关系着计量精度和企业的管理费用,其准确程度还对玻璃瓶的各项强度有较大影响。

目前多采用容量比较法,即利用气体比较来测定瓶的相对容量。测试原理是将试样瓶的容量与同型标准样瓶的容量作比较。检测时,首先把一个标准样瓶夹在检测夹具上,核准机内汽缸,使其容量与标准样瓶相等。然后卸下样瓶,装上试验瓶,对已校准的机内气缸与试验瓶同时施加微小的振荡气压。若两者的容量不同,便产生压力差,差值显示在比较器的面板上,表示相对于标准样瓶的容量差值。也可表示成受检瓶的实际容量。

(二)玻璃瓶厚度的检测

玻璃瓶壁厚检测的方法较多,这里主要介绍利用壁厚分析器检测壁厚的原理和方法。

1.测试原理

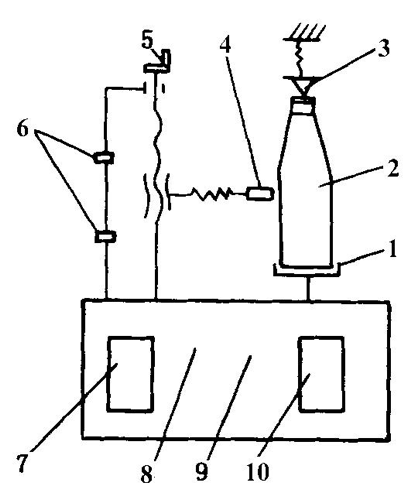

壁厚分析器是采用电容式传感头来检测瓶壁厚度的。传感头利用弹簧压力压在受检瓶的外表面上,此时其有效电容取决于有效作用区的玻璃平均厚度,有效区约为6mm×6mm,测出的有效电容转换成线性电压输出,经放大后由记录仪记录下来。测试装置见图7-2-39。

图7-2-39 壁厚测试装置

1—可旋转对中卡盘;2—试验瓶;3—锥形压头;4—检验头

5—高度调节机构;6—限位器;7—扫描记录仪

8—薄点检测钮;9—选择开关;10—手动扫描指示

2.测试方法

(1)垂直扫描式。检测时随着卡盘的转动,传感头沿立杆作垂直移动,要求每转一圈,垂直移动7mm,记录沿螺旋线所测瓶的厚度。

(2)固定高度扫描式。利用高度调节机构将传感头调整到瓶子所要检测的高度,随着卡盘的旋转,传感头即可测出瓶子在该高度处的厚度分布。调节传感头高度值可对瓶体各处作厚度检测。

(3)薄点检测法。利用被测瓶作旋转运动,传感头作垂直移动的方法对厚度进行测试,当遇到受检部位的厚度值低于预定厚度时,检测自动停止并显示瓶壁薄点的位置。

(三)玻璃瓶垂直轴偏差的测量

垂直轴偏差是指瓶口的中心到通过瓶底中心垂直线的水平偏差。

测试仪器由带有夹紧装置的旋转底盘和带有一个百分表或读数显微镜的垂直立柱组成,也可选用由V形块的底板和带有水平尺或百分表的垂直立柱组成。

测试方法是先将瓶子夹持在水平板上,旋转底板360°。若用V形块测量时,应将样瓶紧靠在V形块上,然后在与水平面成45°方向对样瓶施加一个向下的压力,旋转瓶子360°,记下瓶口边缘外侧与固定点的最大和最小距离,最大值和最小值之差的一半就是测得的垂直轴偏差。其精度要求为0.1mm。

返回目录页

|