|

《包装设计制作工艺与检测技术标准实用手册》

第七篇 包装性能测试

第二章 包装容器测试

第四节 玻璃包装容器性能测试

玻璃包装容器由于具有化学性能稳定、较高的强度和硬度、较高的透明度和光滑度、不易污染及易于循环利用等优势,而大量用于食品及医药品的包装。但由于玻璃容器存在易破碎等性能缺陷,因此,测试玻璃容器的强度是十分重要的。分析玻璃包装容器在流通过程中的情况,需测试的项目很多,可参见表7-2-27。

下面重点介绍几种常见的测试内容。

表7-2-27玻璃包装容器的测试项目

种 类

|

测 试 内 容

|

强度测试

|

包括耐内应力、耐内压强度、抗机械冲击强度、耐热冲击强度、垂直载荷强度、水击强度、底部冲击、落下冲击、斜面冲击及飞散性等测试内容

|

形体测试

|

包括形状、口径、厚度、高度、垂直度、均匀性、容量及质量等测试内容

|

其他测试

|

包括检测包装容器中铅、镉溶出量、容器中氧化钠浸出量等内容

|

一、玻璃包装容器的强度性能测试

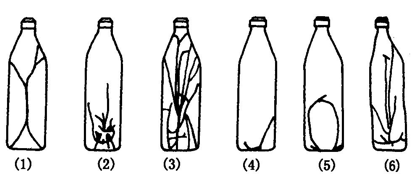

玻璃材料具有抗压强度高,抗拉强度低的特点,因此,容器破损多因受拉所引起,且受力不同使破损形式有较大差异,如图7-2-29所示。

图7-2-29 玻璃容器破损示意

(1)内压引起破损 (2)由外冲击引起破损 (3)跌落冲击引起破损

(4)热冲击引起破损 (5)、(6)水锤引起破损

对于因不同原因引起的破损形式,都有相应的测试方法用来测定玻璃容器对外界作用力的承受能力。

(一)内压强度测试

玻璃容器内压强度测试是针对内容物引起的内部压力形成的破坏作用进行的。如盛装啤酒、汽水等含二氧化碳饮料的玻璃容量,常温条件下的内部压力在(19.6~39.2)×104Pa,而当温度升高到40℃时,内部压力会上升至(34.3~58.8)×104Pa。

玻璃容器耐内压强度除与容器自身形状有关外,还随瓶身直径、壁厚、回收使用时间、划伤程度而变化。表7-2-28列举瓶体截面形状和耐内压强度的关系。

为保护玻璃容器的使用安全,近年来国际上一些国家提高了玻璃容器耐内压强度指标,如表7-2-29是日本工业标准JIS—S2351中对碳酸饮料瓶耐压测试强度指标。

表7-2-28瓶体截面形状与耐内压强度关系

瓶体截面形状

|

耐内压强度比

|

圆形

|

1

|

椭圆形

|

0.5

|

正方形瓶

|

0.1~0.25

|

表7-2-29碳酸饮料瓶耐压测试强度指标

内装物压力/Pa(20℃)

|

1min耐内压强度值/Pa

|

21.6×104以下

|

9.31×105以上

|

(24.5~39.2)×104

|

14.7×105以上

|

(39.2~49)×104

|

19.6×105以上

|

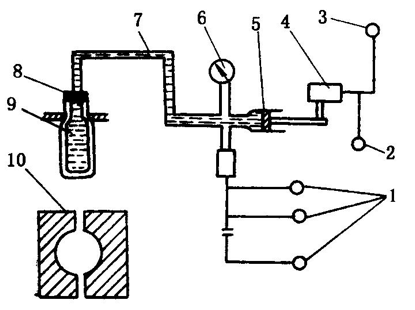

1.试验原理

玻璃容器耐内压强度试验原理如图7-2-30。将被测玻璃瓶中充满水,使瓶内形成内压,并使水压以一定比例上升至规定值,根据要求保持一定时间,或逐渐加压至瓶体破裂。

2.试验方法

将未经其他试验的玻璃容器预先在一定温、湿度条件下放置30min以上。然后,将充满水的玻璃容器悬挂在内压试验机的夹具上,压紧密封装置至不漏水程度。开动加压装置,以规定的速率逐渐升压至规定值,并观察被测试样瓶能否在此规定的压力值下保持2s以上;或者,以规定的速率加压至容器发生破坏。

压力值是当试验压力的保持时间以1min为基准时确定的,也可用表7-2-30来换算压力和保持时间。

图7-2-30 内压强度试验原理

1—压力指示灯;2—定时器;3—启动开关;4—电机;

5—汽缸;6—压力计;7—压力管;8—衬垫;9—水;10—夹板

表7-2-30换算压力及保持时间表

保持时间

|

1min

|

30s

|

20s

|

10s

|

5s

|

3s

|

2s

|

压力系数

|

1.00

|

1.04

|

1.07

|

1.12

|

1.18

|

1.23

|

1.27

|

我国目前没有对玻璃容器耐内压强度作出标准规定,其测试标准值可参阅日本工业标准JIS—S2351。

(二)机械冲击强度测试

如图7-2-27所示,玻璃容器破损的另一个原因是由外冲击引起的。玻璃瓶在最后破损前,通常能经得起多次划伤和多次冲击。冲击造成的破损,因冲击位置、瓶型、大小、瓶的状态不同而异。

根据玻璃容器在使用过程中受到的冲击形式的不同,其机械冲击强度试验方法主要有三种:即摆锤冲击试验法、运行冲击试验法和斜面冲击试验法。这里只介绍前两种试验方法,斜面冲击试验法请参阅运输包装件试验方法中的相关内容。

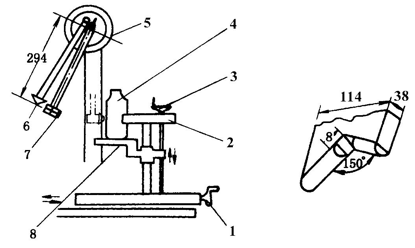

1.摆锤冲击试验法

摆锤冲击试验装置如图7-2-31所示。

(1)通过性试验。将试样瓶放置在置物台上,紧靠后退定位挡块;调整置物台,将打击部位调节到需检测的部位后,水平方向调节置物台,使振子杆处于自由静止状态而冲击物则轻轻接触试验瓶的被冲击部分;以规定的冲击能量打击瓶身周围相距约120°间隔的三个部位;检查瓶子有无破损现象。

(2)累进试验。在通过性试验的基础上,确定若干不同阶段的冲击能量,对瓶身周围相距约120°间隔的三个部位进行反复冲击,直至瓶体发生破损,并记录试验瓶破裂时的冲击能量值,其试验的冲击强度值应不低于0.1J。

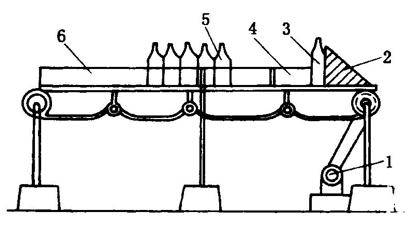

2.运行冲击试验法

本法是模拟试验瓶在传送带上运行过程中相互碰撞的试验。试验装置如图7-2-32所示。

图7-2-31 摆锤冲击试验装置

1—水平方向调节曲柄;2—后退定位退块;3—平台高度调节手柄;

4—试验瓶;5—刻度盘;6—振子杆;7—冲击物;8—置物台

图7-2-32 运行冲击试验装置

1—可变速电机;2—挡板;3—样品瓶;4—瓶导向槽;5—试样瓶;6—顶板

其试验方法是按规定将内装物充入样品瓶和试验瓶,盖上规定的盖子,然后开动传送装置,并测出瓶子破裂时传送带的运行速度。瓶体无破损的传送速度应在30~40m/min以上。

返回目录页

|