|

《包装设计制作工艺与检测技术标准实用手册》

第六篇 包装机械

第二章 计量充填机械

第三节 称重式充填机

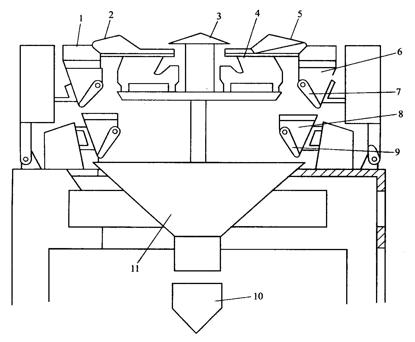

五、组合式称量充填机(图6-2-21)

又称电子组合秤。其工作原理是:开机后,由控制单元使料斗和称重斗都装满物料。接着传感器测出称重斗内的物料质量,以电信号的形式送到组合控制单元进行组合。如果是n个称重机,可能的组合模式有2n-1种。从中选出最佳组合,在斗驱动单元控制下,只有参与最佳组合的称重斗闸门被开启,将其物料倒入收集漏斗中。驱动单元使对应的料斗闸门打开,把物料加到称重斗中,并控制振动加料器给空料斗再次加料。料斗的开闭采用步进电机驱动、控制。因此料斗门可以任何的速度、开闭角度进行控制并且使组合称的运转噪声下降,噪声控制也较容易。称重传感器、步进电机、A/D转换器、装有专用集成块的印刷基板等几乎所有的智能部件均集成在密封的驱动单元内。驱动单元在专业化的车间内生产,经过严格的检验后封装。值得一提的是,单元采用插入式连接,勿需任何配线作业,因此维修时间大大缩短。具有丰富的型号,可适应多种多样的物料,料斗的容量也可根据具体的要求而适当选择,料斗形式有双排无记忆斗、三排有记忆斗等形式。根据速度要求的不同具有8头、10头、14头、16头、20头等多种规格以供选用。

图6-2-21 组合式称重充填机(电子组合秤)

1—称重台;2—振动加料器;3—振动式喂料台;4—电磁振动器;5—导料槽;

6—料斗;7—料斗闸门;8—称重斗;9—称重斗闸门;10—包装容器;11—收集漏斗;

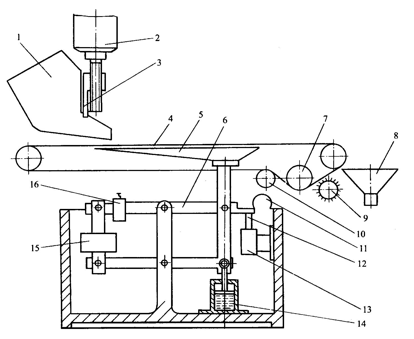

六、连续式称量充填机

连续式称量充填机主要用于测量输送过程中散料的流量,并对散料流量进行积分,求得被输送物料的总质量。输送连续物料流量的最佳工具是皮带输送机,所以在连续式称量充填机中最典型的就是重力式电子皮带秤。下面就以该机器为例说明连续式称量充填机(图6-2-22)。

由于皮带机对物料的运输是连续进行的,因此连续称重式充填机的称重也是连续进行的。所要求的称重值,实际上是对一段时间内物料的流量的累计。一般由称量检测装置、电子调节系统、物料输送装置、等分截取装置等构成。其工作原理是:物料加入料斗1内,通过闸门3落到胶带4上,再经过胶带连续送到秤斗8内,然后落到配料转盘上。配料转盘是一种具有等分格子的圆盘。圆盘按给定的转速作等速回转运动,盘中的每个格子在回转中所截获物料的质量相同。当物料转到卸料工位时,物料就从格子的底部经漏斗落入包装容器内。称量过程中胶带4上物料的厚度由闸门3控制。胶带上物料的质量由其下部的称量装置检测。

图6-2-22 连续式称量充填机

1—料斗;2—电动机;3—闸门;4—胶带;5—秤盘;6—主秤杆;7—张紧轮;8—秤斗;

9—刷轮;10—导轮;11—弹簧;12—变压器铁芯;13—传感器;14—阻尼器;15—砝码;16—配重

七、应用范围及选用原则

无称斗称重充填机主要用于易结块或粘滞性强的产品的包装,不适于包装容器质量较大或质量变化较大的场合。选用原则为:(1)考虑该产品是否适用;(2)考虑选用何种称量范围及精度规格,只有以上两方面均考虑全面才能做到选用正确。

单称斗充填机和多称斗充填机由于其工作原理完全相同,因此适宜范围也基本相同。主要用于流动性较好,颗粒均匀的物料的称重充填,可以广泛用于食品、粮食、种子、饲料、日化等诸多行业,一般不适宜片、块状物料。由于采用三级振动技术使得该机型也能很好地解决诸如薯片、条等大片块状物料的称量充填。由于速度的不同,单称斗称量充填机速度较慢,只适宜于单独使用人工接袋封口,而不宜与包装机联合工作。多称斗称量充填机由于速度较快,单独使用时人工难以跟上生产节拍,故更多地与包装机联合工作。

多斗电子组合式称量充填机是最先进的称重式计量充填机。它的不同机型适宜于范围极其广泛的物料的计量充填,其对颗粒不均匀及形状不规则物料的计量尤其适用,此机代表了称重式计量充填机的发展方向。但该机器目前国内生产尚不成熟,而进口设备又价格昂贵,因此用户在选用称重式计量充填机时一定要仔细分析以上三种机型的性能价格比,结合自己的承受能力而适当选用。选用时还须注意以上三种机器主要适用于粉尘不大的场合,对于细粉尘的物料能否使用尚须仔细验证,最好能与生产厂家联系试机。对于具有严重腐蚀性的物料要请生产厂家注意与物料接触部分的防腐处理。另外若与包装机联合工作,则在选用时最好选用同一厂家生产的计量充填机和包装机,这对于机器的正常使用及售后服务非常方便。若非分别选用不可,则应请生产厂家之间联动无误方可选用,以避免二者间无法联动的情况。

连续式称量充填机可用于粒度均匀、小颗粒状物料的计量。计量范围一般在500g以下。选用时应充分注意到其速度高而精度低的特点。

对连续称量充填机准确度的选用准则:

(1)用于贸易结算,此时要求的准确度通常优于0.25%,作为强制检定的计量器具需要得到计量管理部门的批准;

(2)用于过程的管理和控制,即用于工艺过程中对成本、生产率及配料等进行控

制,此时要求准确度为0.5%~1%(通常为0.5%),一般不需要取得管理部门批准;

(3)用于过程的监视,这时秤在生产过程中对成本、生产率及配件等进行控制,其准确度要求在0.5%~3%之间,此时重复性往往也是重要的。

用户在选用时须着重注意的是:

(1)电子仪表的误差应远小于系统的准确度;

(2)应有自动校零和校量程功能;

(3)应有故障诊断和出错显示等功能;

(4)输出信号应被隔离,输出和显示应当合用。

返回目录页

|