|

《包装设计制作工艺与检测技术标准实用手册》

第六篇 包装机械

第十二章 塑料中空容器加工机械

第二节 挤出吹塑成型机

(三)主要技术参数

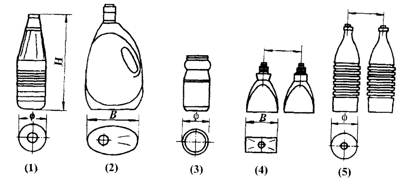

该挤出中空吹塑成型机可加工的中空制品形状和尺寸如图6-12-6和表6-12-1所示。

图6-12-6 制品形状

(1)冲出去废边 (2)冲出去废边 (3)顶部宽颈切刀底部冲出去废边

(4)冲出去废边 (5)冲出去废边

表6-12-1制品尺寸大小

A

|

B

|

C

|

D

|

E

|

高度A/mm

|

直径Φ/mm

|

高度h/mm

|

宽度B/mm

|

直径Φ/mm

|

高度h/mm

|

直径Φ/mm

|

高度h/mm

|

宽度B/mm

|

中心距(两横)/mm

|

高度h/mm

|

宽度和直径/mm

|

中心距(两横)/mm

|

350

|

150

|

350

|

170

|

150

|

350

|

140

|

350

|

85

|

100

|

350

|

85

|

100

|

(四)辅助设备及选用原则

连续式挤出中空吹塑成型机根据工厂或车间的生产条件可以配备以下辅助设备。

1.空气压缩机

根据机器需要的空气压力,包括气动元件动作所需的压力和吹塑压力以及程序中某时所需的最大气量,选择一定规格的空气压缩机。

2.破碎机

用来破碎制品的顶部和底部废边以及废次品,回收利用。破碎机大小根据设备大小、车间布置,可以一机一台或一台多机进行选择。

3.冷冻机

提供过冷水,加快冷却速度,减少产品周期,提高效率。冷冻机可以专供一台,也可以供几台设备,大小要根据具体情况而定。生产率要求不高的场合,也可不用。

二、间歇式挤出吹塑成型机

成型中大型容器,采用带储料缸机头,挤出机连续或不连续工作,熔料在机头内储存,在每一制品周期的某程序用注射方式快速注出口模,形成壁坯,再合模成型。

(一)应用范围

主要用来吹塑成型10L以上的HDPE和LDPE的大型容器。这类设备一般均带有型坯壁厚控制系统,因此制品质量高,原料单耗低,机器生产效率高,劳动强度低,在国内已开始大量应用。

(二)基本原理和主要结构

1.基本原理

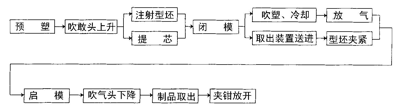

与连续式挤出吹塑成型类似,塑料经挤出装置熔融塑化后进入带储料缸机头,这时机头口模关闭。储料达设定量时,打开口模,由机头上部的注料油缸通过推料杆推动环形活塞,把熔料快速注射到机头口模,成为型坯。在整个注料过程,机头口模间隙可根据实际需要变化,型坯各部的厚度也随着产生变化。型坯长度方向上各个位置的厚度,根据工艺要求预先由型坏控制器编排,工作讯号传输给电液伺服系统,控制机头上方的油缸、带动芯棒使芯模上下移动,实现口模间隙自动调节。注射形成的型坯下口套进合模装置下方的吹气芯棒后合模,导入压缩空气吹胀,冷却即得到大型中空制品。图6-12-7所示为该机工艺流程框图。

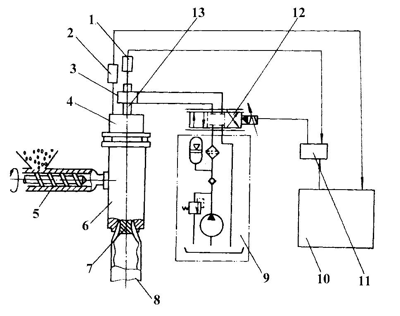

图6-12-7 大型中空吹塑成型机工艺流程简图

2.主要结构

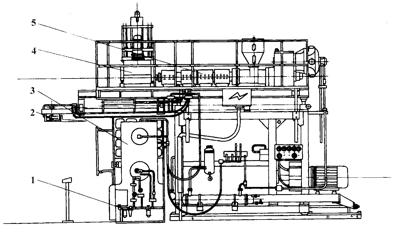

图6-12-8所示为大型中空吹塑成型机结构外形图。机器包括挤出装置、机头、合模装置、液压传动、气动、电控系统、型坯控制器、挤出机架、制器取出装置、型坯扩张装置、安全门、机头支架等部件。

图6-12-8 大型中空吹塑成型机

1—气压传动管路系统;2—制品取出装置;3—合模装置;4—机头;5—挤出装置

(1)挤出装置。采用低转速、大扭矩油马达,通过齿轮减速箱驱动螺杆转动,螺杆可在较大范围实现无级调速,传动特性软,起动惯性小,有安全保护作用。螺杆头部带混炼装置,芯部可通水冷却,机首加料部位采用IKV结构,因而塑化能力强,质量好。机首外部采用铸铝加热圈加热,风机冷却,孔上高精度温控仪,具有加温迅速,温控稳定、均匀、可靠等特点。

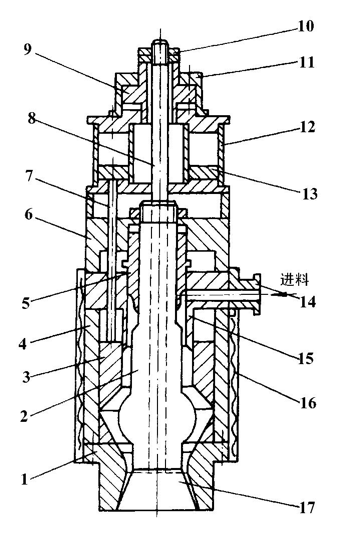

(2)机头。图6-12-9所示为储料缸机头结构简图。口模关闭时挤出机供料、经机头流道储集于机头内。压力推动环形活塞3至设定位,可行注射型坯。提芯杆8由伺服系统操纵带动芯模17上下移动,使口模间隙发生变化。旋转套5由电机减速器驱动旋转,可方便原料换色。

图6-12-9 储料缸机头结构简图

1—口模;2—芯模体;3—环形活塞;4—机头体;5—旋转套;6—固定座

7—推进杆;8—提芯杆;9—提芯活塞;10—调节螺母;11—提芯油缸;12—注料油缸

13—活塞;14—连接法兰;15—内筒体;16—加热圈;17—芯模

(3)合模装置。合模装置系采用钢板焊接的框架结构,机架上方左右对称装有2只油缸,2块模板各与活塞杆连接,并通过前后侧板和设置在侧板上的滚轮支承在机构下部前后两导轨的上、下面上。侧板上同时装有齿轮、齿条组成的同步机构,使二模板逆向启闭时达到同步。

(4)液压传动系统。该机液压传动系统分独立两部分。伺服系统的油液清洁度要求较高,而且有较高的冷却要求。采用高压轴向柱塞泵,提供21MPa压力油经电液伺服阀操纵机头提芯油缸动作。另一部分采用2只径向柱塞泵,提供16MPa压力和近400L/min流量的压力油,通过液压元件,包括普通滑阀和锥阀(集成块)等操纵预塑,型坯注射、启闭模等动作。此外,这部分还另设一只高压轴向柱塞泵,提供21MPa压力,10L/min流量的压力油,通过普通液压元件操纵闭模保压,分模启闭从吹气芯棒上下等动作。油箱设在挤出机架下方。

(5)电气控制系统和气动系统。该机电控系统采用通电的继电、接触器系统,而气动则采用0.6~1MPa的气压源,通过气动元件操纵:

①制品取出装置的送进、退出和夹钳夹紧型坯和放下制品。

②吹气头从进气通道对型坯预吹以及模具合紧型坯时的吹塑成型。

③型坯扩张和扩张返回。

压力源进气经调压器调节压力,再经分水滤气器和油雾器处理,但为防止吹塑制品污染,进吹气头气流不经油雾器,绝大部分的气阀件集中安置在合模装置机架侧面。

(6)型坯壁厚控制系统。图6-12-10所示为该机型坯壁厚控制系统原理图。这是一个闭路系统。型坯控制器采用运算放大器为主要控制元件,控制点数为10点,作用为生成一条按工艺需要设置的型坯厚度曲线。电液伺服系统是使提芯杆忠实地复现型坯厚度变化曲线,从而有效地控制口模间隙,达到控制型坯壁厚的目的。要求型坯注射过程和壁厚控制过程严格同步。

(7)挤出机架。该机架是作为挤出装置、机头支架、机头以及制品取出装置的支承。机架下部设油箱,油箱上设置液压元件和管路。机架可上下调节,保证机头口模相对模具上部的一定距离,既能便于制品取出装置的夹钳送进夹紧型坯,又不致于使制品上部废边过大。机架也可相对于合模装置前后调节,以使模具中心与机头中心对准。

(8)型坯扩张装置。当吹塑的大型制品的口部不在中心时,就要采用扩张装置。该装置安装在合模装置模板下面的机架内。有两个吹气头可以沿导轨在气缸的推动下并拢或分开,并拢时套进型坯下口,分开时即扩张,再合模吹塑成型。

图6-12-10 型坯壁厚控制系统原理图

1—提芯杆位移传感器;2—贮料位移传感器;3—提芯油缸;4—注射油缸;5—挤出机

6—带储料缸机头;7—锥形口模;8—型坯;9—伺服阀压力源;10—型坯控制器

11—伺服放大器;12—电液伺服阀;13—提芯杆

(9)安全门。安全门装在模板上随模板一起运动,闭模时如遇操作者或其他物体卡住安全门,其结构将保证安全门对模板有一相对运动而撞下保险开关,控制程序开模,起安全保护作用。

(三)辅助设备及选用原则

间歇式挤出中空吹塑成型机选用的辅助设备及原则与连续式大同小异,这里从略。

返回目录页

|