|

《包装设计制作工艺与检测技术标准实用手册》

第五篇 包装印刷

第四章 印后加工

第二节 上光工艺

3.涂布工艺条件的选定

上光涂布中工艺条件的选定,对涂布质量有很大影响。如果控制条件不符合工艺要求,就得不到理想的质量效果。涂布过程中,涂布量、干燥温度、涂布速度等因素起重要作用。

上光涂布的涂布量要适当,涂层要均匀。均匀适量的涂层上光后光泽度高;如果涂布量太小,涂料不能形成完整的连续膜层,干燥压光后平滑度差;如果涂布量太大,涂料能够形成连续、完整的膜层,但涂料膜层较厚,增加了成本,涂布和压光过程中温度相对要提高,干燥时间加长,印刷纸张含水量减少,纸纤维变脆,如果不能及时采取有效措施加以补救,压光后印刷品表面容易折裂。

确定上光涂料的涂布量时,应考虑涂料的种类、印刷品的表面情况、涂布条件,使涂层既能覆盖印刷品表面,又不过厚。

涂布量的改变,可以通过调节上光涂布机控制机构或改变涂布速度实现,变化量较小时,还可以通过改变涂料的浓度来实现。对于浸涂法,还可以通过调节压辊的压力来控制涂布量,合适的压力有利于准确控制涂布量,如果压力太大,会出现涂布不均或漏涂现象。

涂布机速度根据上光涂料的固化时间和涂布量决定。在干燥条件不变的情况下,上光涂料的固化结膜时间短,机速应快些,否则,涂料的粘度值变化大,来不及流平,易出现条痕;当固化时间长时,机速应慢些,为涂料的流平、干燥提供必需的时间。

对同一种上光涂料来说,机速快,涂料流平时间短,涂层厚;机速慢,涂层流平时间长,涂层薄。涂布机速还与干燥条件、印刷品的性质有关。

上光涂布中,涂布机速决定了干燥时间的长短和温度的高低。同一涂料,机速快,干燥时间缩短,为达到相同的干燥效果,就必须适当提高干燥温度;机速慢,干燥时间增长,为防止干燥过度,应适当降低干燥温度。

涂布量与干燥温度和干燥时间的关系是:在相同的干燥温度下,涂布量与干燥时间成正比;在相同的干燥时间条件下,涂布量与干燥温度成正比。

上光涂料的组成和印刷品表面性能也影响干燥时间和干燥温度的确定。当印刷品表面吸收性强时,涂料层的中小分子物质渗透加强,干燥速度提高,应适不缩短干燥时间和降低干燥温度。

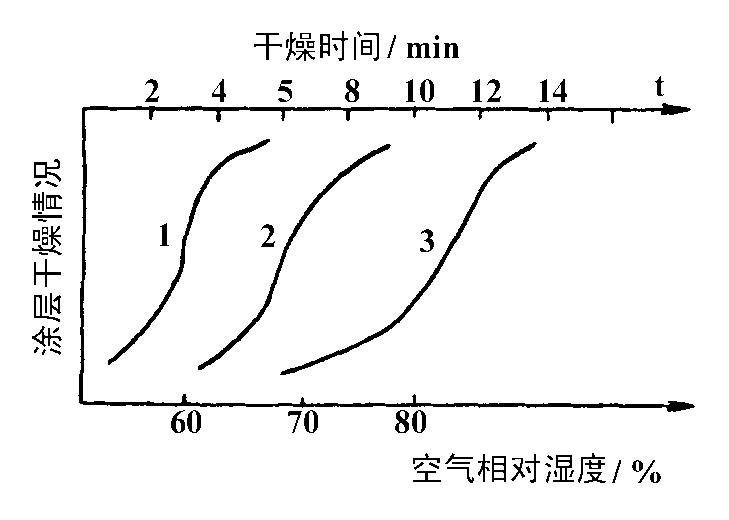

印刷品所处环境的相对温度,对干燥条件的选定有一定的影响。其原因一是,空气中的水分在涂布过程中进入涂料层,影响了溶剂的综合挥发速度。原因二是,空气中的水分大量存在,抑制了溶剂的挥发。在其他条件不变的情况下,温度增加一倍,干燥时间延长近两倍。因此,在空气含水量高的情况下,应尽量提高干燥温度和延长干燥时间。同一涂料,不同湿度下的干燥趋势如图5-4-25所示。

图5-4-25 空气相对湿度同涂层干燥变化趋势图

1、2、3为同一种上光涂料在不同湿度下的涂层干燥情况

上光涂布中,干燥条件的控制应依据上述的特性,对包括干燥温度、风量、干燥装置等条件合理调整。如果涂层干燥不彻底,溶剂挥发不完全,膜层内残留的溶剂量超出要求,上光效果下降,压光时溶剂受热膨胀或挥发,容易产生气泡或砂眼、或粘连压光带;如果干燥过度,膜层的变形值增大,或变软,印刷品发脆。

干燥时间的控制,可以通过改变干燥机构的距离,改变涂布速度实现。

干燥温度的控制,由调节干燥机构加热源的功率来实现。

干燥道空气的流速对涂层的干燥有一定影响。固体热传导干燥中,太高的空气流速,会降低干燥温度;辐射干燥中,在保证干燥源与被干燥涂层合理距离的基础上,空气速度选择的原则是对射线的吸收率最小为好。

(二)影响压光质量的工艺因素

在压光过程中,影响压光效果的因素主要有压光温度、压力和压光速度。

1.压光温度

压光过程可分为三个阶段:热压、上光、冷却剥离。

压光过程中的热压,使涂料膜层的分子热运动能力提高,扩散速度加快,有利于涂料层中主剂分子对印刷品表面的二次润湿、附着和渗透(一次润湿是指上光涂料的涂布),增强了二者之间的接触效果;适当的温度使印刷品与上光带间形成良好的粘附作用;一定温度条件下涂料膜层塑性提高,在压力作用下,平滑度得到大幅度提高。

但是压光温度不能太高,否则,涂料层粘附强度下降,变形值增大,印刷品的含水骤减,不利于上光和剥离。

如果压光温度太低,涂料层未能完全塑化,对印刷品的二次润湿、附着、渗透不够,涂料层不能很好地粘附于压光板和印刷品表面,影响了压光效果。

压光温度选择的原则:在印刷品能达到工艺质量要求的情况下,温度适当调高。

温度调整的是否合适可通过压光加工中的某些现象粗略判断:印刷品能与压光带紧密粘附,经压光、冷却后能在收料端较容易地剥离下来,印刷品的膜层平滑光亮,可判断为温度合适;如果印刷品在压光中途脱落或到终端剥离困难,印刷品表面膜层有起泡、平滑度差等缺陷,则说明温度不合适。

在温度调整时,冷却系统应做相应调整。

2.压光的压力

压光的压力是影响压光效果的重要因素。涂布干燥的膜层中,涂料分子的排列并不十分紧密,其间存在许多微小的孔穴。一定温度下,涂料的塑性增加,分子间移动加剧,膜层的体积发生变化,当外界没有压力或压力不够时,体积变化不够明显,当外界压力达到一定值,体积变化非常显著。在压光过程中当加在涂料层上的压力达到10~30MPa时,涂料分子移动加剧,涂层变薄。

涂层的变薄程度,可用体积变化的百分率表示,称为压缩比。设压缩比为K,加压前涂层的体积为V,加压后减少的体积为⑽V,压缩为:K=(ΔV/V)×100%。压缩比越大,说明涂料层被压缩的体积越大,有利于在涂层表面形成光滑的膜层;相反,则说明涂料层被压缩的体积太小,不利于形成光滑的膜层。但是过大的压缩比,说明压光压力太大,会使印刷品的延伸性和可塑性降低、韧性下降、铰链效应减弱(铰链效应是指纸张内层分离或弯曲时,应力向纸背鼓涨,减少纸张表面的断裂和拉伸),产品再经模切、折叠、裱糊等加工时,表面易破裂。偏高的压光压力,会使印刷品剥离困难。

压光中压力调整的原则是:在能达到压光效果的情况下,尽量使用小的压力。这样不仅有利于压光印刷品加工和保证印刷品的压光质量,还可以延长压光机各部件的寿命。图5-4-26为压光压力与膜层平滑度变化的趋势。

图5-4-26 压光压力与膜层平滑度变化的趋势图

3.压光速度(固化时间)

压光速度也是影响压光效果的因素之一。

压光速度的影响,一般从上光涂料在压光中的固化时间或称为上光时间方面理解。在上光涂料与上光带接触时,上光涂料分子活动能力随涂层温度降低而减弱,如果固化时间太短,减弱速度很快,涂料成分中的分子与印刷品表面不能充分作用,干燥、冷却后膜层表面平滑度低,涂料层对纸张有面的粘附力差。上光膜层的平滑度、粘附强度一般随固化时间的增加而提高,但是随着时间的增加,粘附强度增大的速率越来越小,达到某一定值时,就不再增大,平滑度的变化情况如同粘附强度的变化。

压光速度的确定应在考虑上光涂料的组成、印刷品的特性、压光机的性能及压力、温度等因素的基础上,合理地确定。

返回目录页

|