|

《包装设计制作工艺与检测技术标准实用手册》

第四篇 包装设计基础

第三章 包装容器结构设计

第二节 塑料包装容器结构设计

(二)旋转成型容器结构设计要点

1.几何形状

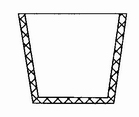

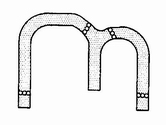

若采用旋转成型方法制造,则应在设计上保证容器制品的几何形状适合于旋转成型的工艺要求,必须是中空的,见图4-3-84。

图4-3-84 中空容器制品

2.工艺要求

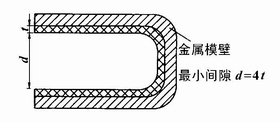

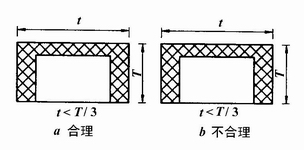

(1)壁面间隙。见图4-3-85,中空容器壁面之间最小间隙应大于其壁厚的4倍,否则会出现壁面间的粘连。

图4-3-85 中空容器制品壁面之间最小间隙

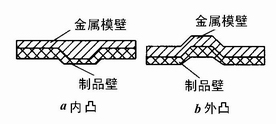

(2)凸凹部位。见图4-3-86,中空容器制品内凸部位壁厚小于其它部位壁厚;外凸部位壁厚大于其它部位壁厚(图4-3-86)。对于外凸,为保证充填其宽度不得小于6mm,夹角不得小于90°。

图4-3-86 内、外凸壁厚

(3)壁面。旋转成型大面积平坦壁面较困难,一般在设计上可在壁面加筋和凹凸图案,这样既提高容器制品刚度又利于成型。筋应尽量选择宽而低的筋,避免出现粘连现象。

3.壁厚

设计上,旋转成型容器制品的壁厚应均匀一致,厚度大小可具体考虑容器制品的使用要求确定,但应尽量控制在1.6~6mm范围内,最大壁厚不得超过12mm,最小壁厚不得小于0.4mm(用聚氯乙烯塑料)。壁厚的偏差控制在±5%左右。

在成型过程中,可以通过加入模具中塑料量的增减调节来控制壁厚或作适当调控。

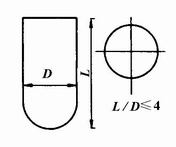

对于圆筒形中空容器制品,为保证壁厚均匀,必须控制长径比即L/D≤4(图4-3-87)。

4.圆角

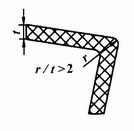

旋转成型容器制品其外壁面转角受模具内型面转角控制,容器制品内壁面转角在成型时自然形成圆角,一般内壁面圆角半径稍大于外壁面圆角。设计上要求外壁圆角半径最小要大于2倍的壁厚,见图4-3-88。

图4-3-87 圆筒形容器制品长径比

旋转成型的容器制品在设计上应避免锐边和尖角,在所有的角隅处均应设计成圆角。

5.脱模斜度

因旋转成型是凹模中完成,对收缩率较大的塑料制造的容器制品能自然脱离模具型面,设计上可不考虑脱模斜度。若加工的塑料材料为硬质或收缩率小,则垂直方向壁面应考虑脱模斜度的影响。脱模斜度一般取1/9,最小为1/45。

图4-3-88 容器制品外壁面圆角半径

6.尺寸公差

设计旋转成型的容器制品时一般不可将容器制品的尺寸精度确定得太高。推荐选取的容器制品尺寸偏差为公称尺寸的±5%。

如果用旋转成型制造高尺寸精度的容器制品,在设计上,首先必须选择收缩率低的塑料;其次,必须通过试验测定塑料在旋转成型加工条件下的塑料实际收缩率,然后以该收缩率作为依据精确设计模具型腔尺寸。

(三)泡沫塑料容器结构设计要点

泡沫塑料包装容器主要用于产品运输中的防震和缓冲包装以及食品包装。

对这类容器制品,在其结构设计中除了按照缓冲及防震原理考虑外,还应按成型工艺要求考虑来确定其几何形状及各部分尺寸,以期获得完美的容器制品。

1.壁厚

壁厚应保持其本一致。壁厚如果不均,因壁薄部分冷却较快,与厚壁连接的部位易产生熔合不良。如果由于几何形状的限制这种情况的出现不可避免时,则应当考虑将厚壁的背面做成凹槽,以保证壁厚的均匀。

在结构上应防止壁厚的突变,相邻两个不同壁厚的差异应小于3∶1,而交接处要圆角过渡,以避免该部位出现熔合不良(图4-3-89)。

图4-3-89 壁厚的圆角过渡要求

泡沫塑料容器形成壁厚的必要条件是在模具的最薄部位发泡粒子必须三粒以上并列(图4-3-90)。故可据此确定泡沫塑料容器的最小壁厚,见表4-3-23。

图4-3-90 泡沫塑料形成壁厚的必要条件

表4-3-23 泡沫塑料容器制品的最小壁厚,mm

厚料颗粒 |

大 |

中 |

小 |

极小 |

最小壁厚 |

12 |

9.5 |

6.5 |

1.5 |

2.圆角

发泡成型的泡沫塑料容器制品是由颗粒状塑料经膨胀熔合成型,其角隅处往往成为强度最弱部位,尤其是遇到锐角处就熔合不好,且密度低。因此,在设计中应力求避免锐角,设计成半径为3~12mm为最佳,一般对内壁圆角和加强筋根部圆角可取较小值,外壁圆角则应取较大值(内壁圆角+壁厚)。如果采用的塑料颗粒尺寸较小,内角也可以小至1.5mm。

3.形状

应尽量避免在开模方向的侧面设计的凹槽,因为成型这些凹槽要在模具上设计侧抽芯,从而造成模具结构复杂,具易泄漏蒸气,使生产时间延长而增加成本。

4.脱模斜度

泡沫塑料容器制品至少应有1/20的脱模斜度,一为脱模容易,二为避免侧壁在脱模时留下划痕,影响表面质量。

5.边缘部位

因为边缘部位处于分型面上,蒸气易出现跑漏,使温度降低,出现熔合不良,降低该部位的强度,故边缘部位的壁厚不可边薄。

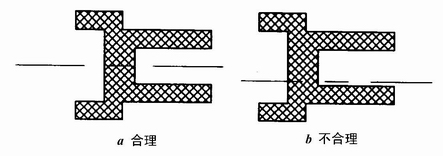

6.分型面

分型面要设计在直壁相接处,不可放在直壁与平面相接处。因直壁与平面相接时,在模具上那个平面易跑漏蒸气,会造成熔合不良(图4-3-91)。

图4-3-91 分型面

7.充料口

因为充料品不可避免会留下填料痕迹,影响外观,设计上,应将其置于外表面不明显的部位。

返回目录页

|