|

《包装设计制作工艺与检测技术标准实用手册》

第四篇 包装设计基础

第三章 包装容器结构设计

第一节 纸包装容器结构设计

4.纸杯的材料选择

纸杯所用材料一般都是以纸为基材的复合材料:如单面和双面涂塑纸板,塑料为PE或PET树脂;纸与铝箔、塑料的复合材料。

对于热饮杯,一般选用定量为230g/m2的白纸板加复合厚度为20μm的PE薄膜;对于冷饮杯一般选用定量为200g/m2的涂有石蜡层的腊/纸复合纸或纸/蜡或蜡/纸/PE复合纸。

对冰淇淋杯,常用蜡/纸、纸/蜡、蜡/纸/PE等复合纸,杯身原纸定量为180~220g/m2,杯盖原纸定量约为550~620g/m2。

对快餐食品杯,常用Al/纸、纸/Al、纸/Al/PE等复合纸;一般杯身用定量为280~300g/m2原纸加复合一厚为10~20μm的PE薄膜;杯盖用铝塑复合材料。

5.纸桶的材料选择

对于层合纸板桶,桶身材料一般选用箱纸板或牛皮纸板;桶盖可选用层合纸板、纤维板、胶合板、木板、金属板等。

对于瓦楞纸板桶,桶身材料一般选用瓦楞纸板;桶盖选用塑料、木板、金属板等。

(四)纸包装容器制造工艺过程概述

1.纸盒的制造工艺过程

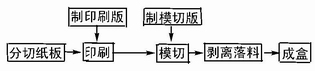

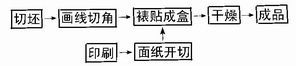

(1)折叠纸盒的制造工艺过程。折叠纸盒的制造基本上均采用机器制造,可大批量生产。根据纸盒所用材料,其制造工艺过程略有不同。采用平纸板制盒工艺过程见图4-3-14;采用彩面瓦楞纸板制盒工艺过程见图4-3-15。

(2)粘贴纸盒的制造工艺过程。粘贴纸盒的制造大都以手工制造为主,其制造工艺过程见图4-3-16。

2.瓦楞纸箱的制造工艺过程

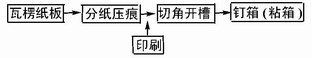

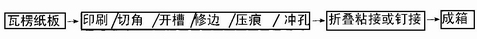

瓦楞纸箱的制造主要有两种,其一是单机制造,另一是采用连续性生产线制造。瓦楞纸箱单机制造工艺过程见图4-3-17;瓦楞纸箱连续性生产线制造工艺过程见图4-3-18。

图4-3-14 平纸板制盒工艺过程

图4-3-15 彩面瓦楞纸板制盒工艺过程

图4-3-16 粘贴纸盒的制造工艺过程

图4-3-17 瓦楞纸箱单机制造工艺过程

图4-3-18 瓦楞纸箱连续性生产线制造工艺过程

3.纸袋的制造工艺过程

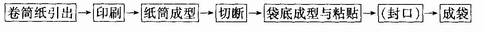

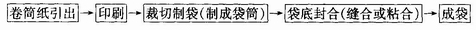

小纸袋的制造有手工和机械化制造,机制小纸袋的制造工艺过程见图4-3-19。大纸袋的制造一般采用机械化制造,其制造工艺过程见图4-3-20。

图4-3-19 小纸袋机制工艺过程

图4-3-20 大纸袋的制造工艺过程

小纸袋和大纸袋制造过程中的区别在于大纸袋在袋筒成型前先把卷筒原纸重叠成多层制成多层袋;另在袋底封合上多了缝合工艺方法。

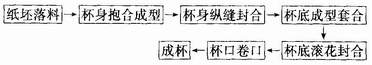

4.纸杯的制造工艺过程

纸杯的成型制造工艺过程见图4-3-21。

图4-3-21 纸杯制造工艺过程

二、纸盒的结构设计

(一)管式折叠纸盒的结构设计

1.管式折叠纸盒的尺寸计算

(1)内部尺寸。纸盒的内部尺寸计算公式为:

Xi=Xmax+kXi (4-3-1)

式中 Xi———纸盒的内部尺寸,mm;Xmax———被包装物最大外形尺寸,mm; kXi———纸盒内部尺寸修正系数,mm。

对于折叠纸盒,在长、宽方向kXi=3~5mm;在高度方向kXi=1~3mm。当被包装物是弹性物体如服装,kXi取小值;若被包装物是刚性物体如仪表,kXi则应取大值。

(2)制造尺寸。纸盒的制造尺寸计算公式为:

X=Xi+(n-1)t+kX (4-3-2)

式中 X———纸盒制造尺寸,mm; Xi———纸盒内部尺寸,mm; n———在某方向上的纸板层数; t———纸盒的纸板厚度,mm;kX———纸盒制造尺寸修正系数,mm。

制造尺寸修正系数Kx包含以下几方面的影响。

①纸板湿度变化的影响。纸板具有吸水性,湿度大会造成纸板尺寸增大,干燥则会使纸板尺寸缩小。

②加工工艺的影响。机械的加工精度及工艺条件对纸板尺寸变化会产生作用。

③纸板纵横向纤维的影响。纸板纵横向纤维组织的差异,促使纸板尺寸在环境湿度变化时在纵向和横向出现变化差异。

④尺寸方向差异的影响。由于折叠纸盒的成型特点及考虑包装被包装物后承重方向问题,纸盒在长、宽、高方向上纸板的尺寸变化是有差异的。

考虑以上影响因素,一般在长度和宽度方向上kX取2mm,在高度方向上kX取lmm。在严格控制纸板湿度和加工工艺条件的情况下,kX则可以忽略不计。

(3)外部尺寸。纸盒的外部尺寸计算公式为:

X0=X+t (4-3-3)

式中 X0———纸盒外部尺寸,mm; X———纸盒制造尺寸,mm; t———纸盒的纸板厚度,mm。

对于复杂结构形式的折叠纸盒,其内部尺寸、制造尺寸和外部尺寸则应根据具体情况来具体分析。

返回目录页

|