|

《包装设计制作工艺与检测技术标准实用手册》

第三篇 包装材料及容器

第五章 玻璃、陶瓷包装材料

第三节 玻璃容器的成型与加工

(三)玻璃表面的性质及表面处理

玻璃的表面状态、组成和结构与其内部的组成、结构有很大差别。玻璃的表面性质对其主体性质有重大影响。玻璃的化学稳定性,实际上取决于其表面的化学稳定性,玻璃的机械强度、抗冲击性能也在相当大程度上决定于玻璃表面的形态与结构。为了改进玻璃的表面性质,提高玻璃容器的性能,要对玻璃表面进行处理。玻璃的表面处理一般与退火同时进行。这是改进玻璃性能的重要过程,也是制造高强度轻量玻璃容器的重要技术手段之一。

1.玻璃表面的缺口敏感性

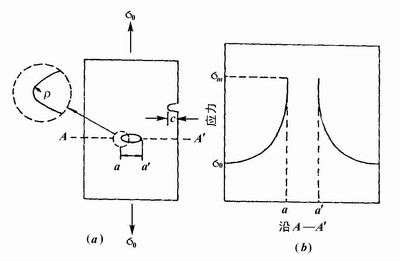

玻璃表面的裂痕对玻璃机械强度的影响可由图3-5-6所示的缺口敏感性加以说明。图3-5-6(a)表示一个包含表面缺口深度为c的样品受到表观拉力为σ0时的应力变化情况。由于应力在裂痕处集中,裂痕处的真实应力σm将比表观应力σ0大很多。图3-5-6(b)示意了裂痕处A-A′的应力集中情况。固态材料表面缺陷的应力集中可用下式表示:

σm=2σ0(c/ρt)1/2 (3-5-1)

式中:σm为裂痕处或缺口处的真实应力;σ0为表观拉应力;c为裂痕深度;ρt为缺口尖端半径。

定义应中集中系数为:

K=σm/σ0=2(c/ρt)1/2 (3-5-2)

式(3-5-1)表明,有裂痕的固态材料表面受到拉应力后,在缺口处的应力集中与裂痕的深度和裂痕尖端半径有关:深度越大、半径越小,真实应力越大。

如果真实应力超过延性材料的屈服强度,缺口尖端形状将发生改变,使尖端半径增加,应力集中因此而减小;如果是非延性材料,应力集中将因裂痕深度增加而增大,甚至使其断裂。

图3-5-6 玻璃表面裂痕对机械强度的影响

下面举例说明玻璃表面裂纹对玻璃强度的影响。

例 玻璃的理论强度超过7000MPa,一块平板玻璃在60MPa的弯曲张力下破坏。假定裂纹尖端的半径为氧离子尺度(Pt=0.14nm),问与上述应力断裂有关的表面裂纹深度有多大?

解 根据题意及公式(3-5-1)

c=ρ(σm/σ0)2/4=0.14(7000/60)2/4≈480(nm)

在实际环境中,我们的确观察到在玻璃表面存在这种尺寸大小的裂纹。这就解释了为什么玻璃的实际强度比理论强度低得多。为了使玻璃保持其固有的机械强度,就要避免或消除玻璃表面的损伤,这是玻璃表面处理的重要理论依据之一。

2.玻璃表面的化学稳定性

如前所述,玻璃的化学稳定性与玻璃的组成有很大关系。玻璃对水、酸的稳定性主要由硅氧和碱金属氧化物的相对含量决定。含Na2O较小的硼硅酸盐玻璃有较高的化学稳定性。采用适当的技术,使玻璃表面中的Na2O含量减少而成为富SiO2的表面层,将会改善玻璃的化学稳定性。

3.玻璃表面处理技术这里只介绍与退火有关的表面处理技术。主要包括消除表面裂纹的酸处理、火抛光,涂层,玻璃表面硫霜化反应,双层涂敷工艺。

(1)酸处理。用氢氟酸或与硫酸配制成混合配处理玻璃表面,以腐蚀掉玻璃表面的微小裂纹,或使裂纹尖端半径增大,以提高玻璃强度。

(2)火抛光。加热玻璃至软化温度左右,借表面张力使裂纹愈合,俗称火抛光或“同相愈合”处理。

(3)涂敷有机化合物。在玻璃表面涂敷有机硅或其他有机化合物,形成坚实的有机硅薄膜,使表面裂纹愈合的方法,俗称“异相愈合”。常用的有机硅化合物有甲基硅油、二甲基二氯硅烷、二苯基二氯硅烷等。采用有机硅涂敷不仅改善了玻璃的机械强度,使玻璃的化学稳定性提高,而且还使玻璃具有特殊的光学性能和抗冲击性能。

(4)硫霜化反应。玻璃制品在退火过程中部分碱性氧化物能与炉气中的酸性气体(SO2)发生反应,生成硫酸钠粉霜,洗去粉霜后在玻璃表面上富集了二氧化硅,从而提高了玻璃的化学稳定性。

(5)双层涂敷工艺。双层涂敷是一项先进工艺,它是在上述涂敷有机化合物涂层的基础上发展起来的。通常双层涂敷也在退火炉中进行,在涂敷有机化合物之前,先涂敷一层金属氧化物,如氧化锡、氧化钛等。一般是在退火炉的热端加入金属涂敷剂(常为金属氯化物),使之涂布于已成型的热玻璃瓶上,厚度约为1nm,金属涂敷剂在高温下变为氧化物。同时,在退火炉的冷端加入有机硅(硅烷或硅酮)、聚乙烯、硬脂酸等有机物涂敷剂。双层涂敷防止了玻璃表面损伤,增加了表面润滑,大大提高了玻璃的抗冲击性能和化学稳定性。利用双层涂敷工艺可使瓶壁厚度减少30%而保持原来的机械强度,这不但减少了因热冲击引起的破碎,而且使瓶重大大减轻。因而双层涂敷工艺成为高强度轻量玻璃容器制造技术中的重要工艺。

四、强化玻璃与轻量玻璃容器

强化玻璃又叫钢化玻璃。玻璃的强化技术是根据玻璃的抗压强度比抗压强度高的原理而设计的。采用物理的(热处理)或化学的(离子交换)方法,将能抵抗拉应力的压应力层预先置入玻璃表面,使玻璃在受到拉应力时,首先抵消表面层的压应力,从而提高玻璃的抗拉强度。玻璃的强化技术与双层涂敷工艺相结合,开发研制了高强度轻量玻璃容器,有效地克服了玻璃包装材料重量大、易破碎的缺点,成为当今玻璃包装材料的一个主要发展方向。

(一)玻璃强化技术

1.玻璃表面的热处理

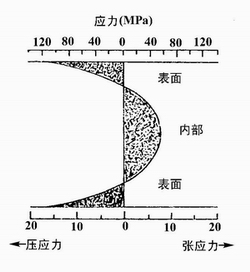

通过热处理然后急冷制造钢化玻璃的技术是较早采用的强化玻璃的方法,也叫风冷强化法。它的基本作法是用冷空气或油浴急剧冷却处于高温但尚未软化的玻璃。由于玻璃表面与内部冷却速率不同而产生剩余应力。开始,玻璃表面迅速变硬,而玻璃内部仍然处于高温可塑状态。随着进一步冷却,玻璃内部也开始变硬并产生收缩。内部玻璃的收缩对已经变硬的表面产生了压应力,同时,在玻璃内部产生拉应力。这种玻璃冷却到室温时,剩余应力仍然保持着。沿着一块玻璃板横截面的室温剩余应力分布示于图3-5-7。当从外部向玻璃施加拉应力时,首先要抵消表面的压应力,从而提高了玻璃强度。

2.化学强化处理

图3-5-7 钢化玻璃的表面与内部剩余应力(截面图)

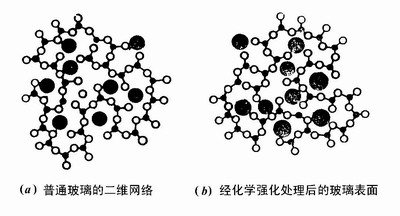

在玻璃表面进行离子交换使玻璃强化的方法通常称为化学钢化。化学强化玻璃的原理是把玻璃组成中的Na+离子置换为半径较大的K+离子(K+离子半径为0.133nm,而Na+离子半径为0.097nm)。由于这种置换作用,将其抵抗拉应力的压应力层预先置入玻璃表面,从而实现了玻璃强化的目的。实际应用的压应力层是厚约为50μm。图3-5-8示出了化学强化玻璃的结构。将普通玻璃置于欲置换离子的熔盐中,在高温下进行离子交换处理是一种使玻璃化学钢化的方法。提高熔盐温度可加速离子交换。但高温下会产生结构松驰与表面离子重排,降低玻璃强度,所以要保持适当的温度。当使用KNO3熔盐时,一般的处理温度不应超过400℃。

图3-5-8 化学强化玻璃结构

返回目录页

|