|

《包装设计制作工艺与检测技术标准实用手册》

第三篇 包装材料及容器

第五章 玻璃、陶瓷包装材料

第三节 玻璃容器的成型与加工

3.成型缺陷

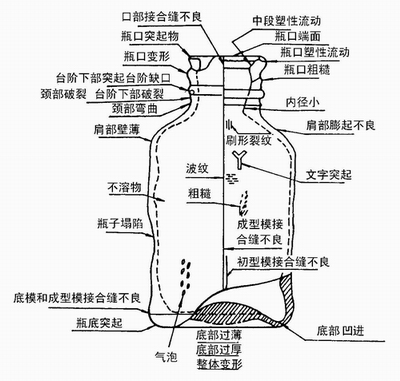

玻璃容器在成型后可能存在许多缺陷。一些来自玻璃原料,一些来自模具、成型操作。与强度、外观有关的缺陷有壁厚不均、凸起、气泡、伤痕、不熔物、口部变形、螺纹缺口、表面粗糙、模具合口不严、瓶口端面不平、瓶口内径差等等,如图3-5-4所示。对于螺口瓶,影响气密性和封闭性的缺陷有螺纹嵌合、螺纹导程角、螺纹圈数等。这些缺陷会使瓶盖拧不紧,密封程度下降,从而使内容物容易污染变质或泄漏,并使自动压盖机的效率降低。

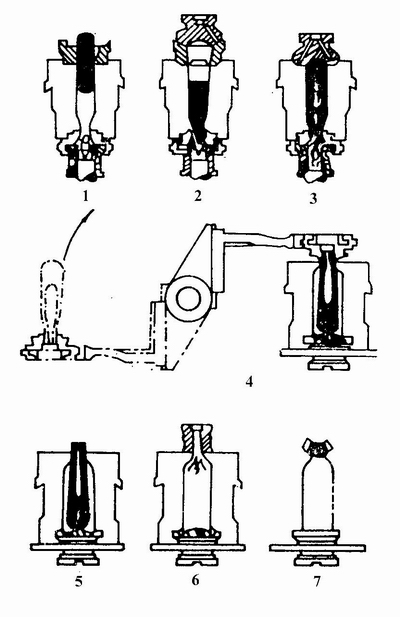

图3-5-3 行列式制瓶机吹制小口瓶的过程

1.落料;2.扑气;3.倒吹气;4.雏形模料泡翻转5.重热和伸长;6.吹制,在成型模内,料泡被吹成型;7.取出,模具打开;夹钳将瓶子钳出

瓶口内径盖、瓶口内径变形等瓶口缺陷会使瓶塞的密封性不好,或瓶塞露出瓶口。尤其对液体用的玻璃瓶,在充填量和气温变化的影响下,会使密闭性显著下降。

其他诸如多肉、伤痕、变形等缺陷,也会影响瓶子强度,造成破损。

三、玻璃容器的退火及表面处理

在玻璃制品生产过程中,经受了激烈的不均匀温度变化,玻璃料滴与模具接触受到急冷;为了防止成型的制品变形,出模后的制品冷却速度也较快。这些温度变化,使玻璃表面和内部存在应力。由于瓶罐厚度不均匀,各部位冷却情况不同,产生的应力是不均衡的。这些剩余的热应力使瓶罐的机械强度和热稳定性大大降低,甚至自行破裂。玻璃容器及制品的退火就是消除玻璃中剩余热应力的热处理过程。

图3-5-4 玻璃瓶的缺陷

(一)玻璃瓶罐中的应力

玻璃中可能存在的应力主要为热应力和结构应力。因化学组成不均匀、熔制过程中产生的条纹、疙瘩、结石等缺陷引起的热膨胀不同而产生的应力称为结构应力。结构应力是一种永久应力。因玻璃各部分加热或冷却速率不一致引起的温度不均匀而产生的应力叫做热应力。根据热应力产生的条件,可分为永久应力与暂时应力。

1.永久应力

当玻璃冷却到室温,温度梯度消失后仍然存在的应力称为永久应力或剩余应力。永久应力产生的基本条件是:冷却速度快,开始冷却时的温度在玻璃应变点之上。

玻璃在应变点之上开始冷却时,表面比内部冷却的速度快。这时虽然内外层有温差,但由于粘度较小,其结构基团可以自由移动,只要降温速度不很快,因温差产生的不均匀收缩不会产生应力。如果降温速度非常快,并且温度降到应变点以下,这时,内外层温差变得非常大,外层因冷却变硬,不再收缩;而内层却随着降温要继续收缩。当内层的粘度增大到不允许玻璃的结构基团自由移动时,因不均匀收缩产生的应力将残留在玻璃中,成为永久应力。除非经退火处理,否则永久应力将一直存在于玻璃制品中。

2.暂时应力

玻璃中随温差的存在而存在,随温差的消失而消失的热应力称为暂时应力。暂时应力产生的基本条件是:冷却速度快,而开始冷却时的温度低于玻璃应变点。

当玻璃在应变点之下冷却或加热时,内外层将产生温度差,因热膨胀系数不同,这种温差也产生热应力。在加热时,外层比内层的温度高,膨胀大,产生拉应力;而内层阻碍了外层的膨胀,产生压应力。冷却时的情形与之相反,外层产生压应力,内层产生拉应力。拉应力与压应力大小相等,方向相反。当内外层温差消失后,拉应力和压应力也将消失,玻璃中不存在应力。一般说来,暂时应力不会对玻璃制品造成损害,但如果温度急剧变化产生的暂时应力超过玻璃的机械强度时,也能使玻璃破裂。

(二)玻璃瓶罐的退火

玻璃瓶罐的退火是消除或减小玻璃中的剩余应力至允许值的热处理过程。任何玻璃制品在加工过程中都存在着剩余热应力或永久应力。为了消除这些热应力,需将玻璃加热到退火点进行保温、均热,使玻璃内部的结构进行调整,消除由于温度梯度而造成的结构梯度,使应力释放。

1.退火温度选择

玻璃没有固定的熔点,当玻璃从熔融态变成玻璃态时,要经过从液态到固态的转变区。在转变温度(Tg)以下的适当温度范围内,玻璃的结构基团仍能位移,因而可以消除玻璃中的热应力。这个温度范围叫做退火温度范围。一般普通玻璃退火温度的上限选为粘度为1011P的600℃左右,而下限退火温度选为粘度为1013P的540℃左右。在上限退火温度下,经过3min能消除应力的95%;在下限退火温度下,经过3min能消除应力的5%。

2.退火工艺

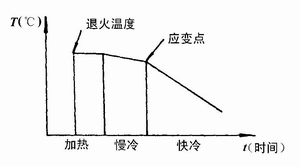

玻璃的退火工艺包括加热、保温、缓慢降温及快速降温4个阶段,其工艺过程如图3-5-5所示。

退火热处理工艺有一次退火和二次退火之分。在玻璃瓶罐成型后立即进入退火炉的热处理称为一次退火;而玻璃制品在冷却后再进行退火的叫二次退火。退火热处理都是在退火炉中进行的。

在加热阶段,玻璃瓶罐在退火炉内加热到退火温度(通常选为比上限退火温度低20~30℃的温度),然后进行均热保温。在保温阶段,温度不变,使玻璃瓶罐各部分均匀受热,以消除内部的剩余应力。保温时间与壁厚有关,可由下面的经验公式计算:

t=102a2

式中:t为保温时间(min);a为瓶罐的壁厚(cm)。

在缓慢降温(慢冷)阶段,要严重控制降温速率,以不致于在玻璃中产生新的热应力。当温度降到应变点以下,玻璃中只会产生暂时应力,不再产生永久应力,这时可以进入快速降温(快冷)阶段,以缩短退火时间。对于壁厚小于5mm的瓶罐,冷却速度可为2.5℃/min。但对于较厚的玻璃制品,仍然要控制降温速率。否则,因降温太快产生的暂时应力能超过玻璃的强度极限,引起制品破裂。

图3-5-5 玻璃瓶罐退火的各个阶段

返回目录页

|