|

《包装设计制作工艺与检测技术标准实用手册》

第三篇 包装材料及容器

第五章 玻璃、陶瓷包装材料

第三节 玻璃容器的成型与加工

二、玻璃的熔制与成型

玻璃的熔制与成型是一个连续过程。玻璃原料在熔炉中熔融成玻璃液,玻璃液再经过制瓶机或拉管机制成有固定几何形状的制品。在成型时,玻璃除作机械运动外,还同周围介质进行连续的热传递,由于冷却和硬化,玻璃由粘性液态转变为可塑态,然后再变为脆性固态。粘度及其随温度的变化,表面张力、可塑性、弹性等玻璃的流变性质及它们随温度的变化,在成型过程中都是至关重要的。本节先介绍玻璃熔炉及熔制过程,再介绍粘度随温度的变化以及玻璃成型过程。

(一)玻璃的熔制

1.玻璃熔炉

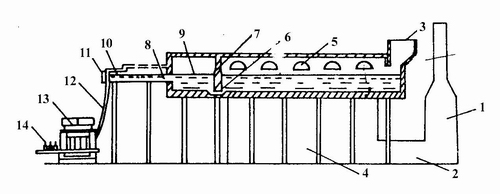

玻璃熔炉又叫玻璃熔窑。玻璃熔窑通常有两种类型:一种为池窑,另一种为坩埚窑。玻璃熔制的温度为1500~1600℃。图3-5-1画出了一个典型的玻璃熔炉结构示意图。熔炉由耐火材料制成,其规格常用面积表示。由于将这样大的熔炉加热至玻璃熔化温度需要大量的热能,所以这些熔炉除了检修停火之外,是连续工作的,炉壁的寿命约为3年。

图3-5-1 熔制瓶罐玻璃的玻璃熔炉

1.烟道;2.隧道;3.料斗;4.蓄热室;5.火焰喷射口;6.流液洞;7.挡火墙8.供料槽;9.澄清池;10.供料机;11.料碗;12.料滴;13.行列制瓶机;14.制品

2.玻璃熔制过程

玻璃熔制过程大致可分为五个阶段。

(1)硅酸盐形成阶段。硅酸盐生成反应在较大程度上是在固态下进行的。料粉的各组分发生一系列的物理变化和化学变化,在固相反应中,大量气体物质逸出。这一阶段结束时,配合料变成了由硅酸盐和二氧化硅组成的不透明烧结物。对大多数玻璃来说,这个阶段在800~900℃完成。

(2)玻璃形成阶段。继续加热,烧结物开始熔融,低熔点混合物首先开始熔化,同时硅酸盐与剩余的二氧化硅相互熔解,烧结物质变成了透明体,这时已没有未起反应的配合料,但在玻璃中还存在着大量的气泡和条纹,化学组成和性质很不均匀。玻璃形成阶段的温度约为1200~1250℃之间。

(3)澄清阶段。随着温度继续提高,粘度逐渐下降,玻璃液中的可见气泡慢慢跑出,进入炉气,即所谓澄清过程。澄清阶段的温度在1400~1500℃,澄清时玻璃的粘度维持在100P左右。

(4)均化阶段。长时间处于高温下的玻璃液的各组分,由于分子热运动及相互扩散,逐渐趋于一致,条纹消失。使玻璃液的化学化成和折射率趋向一致的阶段叫均化。均化阶段的温度稍低于澄清阶段。

(5)冷却阶段。通过上述4个阶段,玻璃的质量达到了要求,然后,将玻璃液冷却使温度下降200~300℃,粘度增加到可以向供料机供料所需的数值(103P)。冷却后的温度约为1200℃。

以上所述玻璃熔制过程的5个阶段,是在逐步加热情况下进行研究的。实际上,熔制过程采用连续作业,这5个阶段是在熔炉的不同部位同时进行的。

(二)玻璃容器的成型

1.玻璃粘度随温度的变化及特征温度

粘度在玻璃制品成型中起着重要作用,粘度随温度下降而增大的特性是玻璃制品成型和定型的基础。在玻璃生产工艺中,不同的阶段都有特征的粘度值及对应的特征温度。鉴于玻璃生产的需要,往往把这些特征粘度值对应的特征温度作为工艺参数和监测工艺过程的操作点加以控制,从而保证产品的质量和生产顺利进行。

表3-5-2列出了普通钠钙玻璃的各个主要参考点的粘度及对应的特征温度。该表中所列的数据与给出的各操作点温度基本一致,它只适用于Na2O-CaO-SiO2玻璃系统。

表3-5-2 普通玻璃的特征粘度及对应的温度

| 参 考 点 |

粘 度(P) |

对 应 温 度(℃) |

| 熔 点 |

100 |

1500~1560 |

| 料滴温度 |

1000 |

1184 |

| 成型操作点 |

10000 |

~1000 |

| 软 化 点 |

40000000 |

724 |

| 退 火 点 |

10000000000000 |

549 |

| 应 变 点 |

300000000000000 |

500 |

下面具体分析各个参考点:

(1)熔点。熔点又叫熔融温度,玻璃熔点不是一个确定的温度,而是一个温度范围。这时玻璃液的粘度为102P,对应的温度为1500~1560℃。由于气泡上升速度与粘度成反比,升高温度有利于降低粘度并使气泡容易逸出,玻璃液得以澄清。玻璃的均化也只有在温度较高、粘度较小时才能更好完成。

(2)成型操作点。加工成型的操作点粘度大约为104P,对应的温度约为1000℃。在操作点到软化点的温度范围内,玻璃的粘度变化剧烈,玻璃将在这个范围内成型。对瓶罐玻璃来说,成型开始(滴料)和结束时的粘度分别为103P和107P,对应的温度分别在1200℃和760℃左右。

(3)软化点。软化点的粘度为4×107P,它是玻璃不能形变的最高温度。普通玻璃的软化点为724℃。

(4)退火点。退火点的粘度为1013P,对应的温度为550℃左右。在退火点,原子有足够的扩散速度,可以在短时间内消除玻璃的剩余应力。

(5)应变点。应变点的粘度为3×1014P,对应的温度为500℃左右。在应变点,玻璃开动变为脆性固体。在玻璃液可以粘性流动时,不会在玻璃内部引入永久应力。但在应变点附近,由于粘度增加,引入的应力将成为剩余应力留在硬化的玻璃中。

上述给出的各个参考点只列出了某些特定温度和粘度,实际上,应该理解为这些参考点附近的某个温度范围。由于玻璃粘度与组成有关,不同组成玻璃的工艺参考点(特征粘度及对应的温度)有很大变化,要结合实际情况进行具体分析。

2.玻璃容器的成型

生产玻璃制品的过程可以分为成型和定型两个阶段。成型是赋于制品以一定的几何形状,定型是把制品的形状固定下来。玻璃的成型和定型是连续进行的。在成型过程中,需要控制玻璃的粘度、温度,以及通过模具向周围介质的热传递。玻璃容器通常从三个特征温度值为控制成型操作:软化温度、退火温度和应变点。由这三个温度确定的成型操作参数由下列经验公式表示:

成型范围指数=软化温度-退火温度

相对料滴温度=2.63×成型范围指数-退火温度

相对机速=(软化温度-450)/(成型范围指数+80)

成型范围指数表示玻璃的料性长短。例如只含CaO的玻璃料性短,其成型范围指数为169~176,含CaO和MgO的玻璃料性长,其成型范围指数为177~186。普通瓶罐玻璃的成型范围指数为175,料滴温度为1184℃。相对机速为每分钟生产的制品个数。

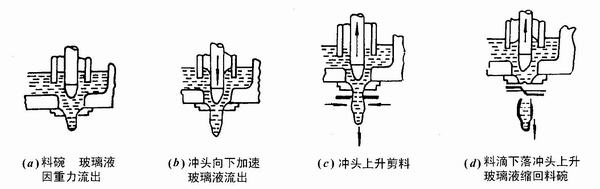

玻璃容器的人工成型方法已被淘汰。现代瓶罐成型都是在机械化的制瓶机中生产的。由玻璃熔炉出来的玻璃液经由供料道、供料机送给制瓶机。供料道由耐火材料砌成,玻璃液从供料道进入供料机的料碗(见图3-5-2)。供料机处的温度在1200℃左右。从料碗底部流出的玻璃液,剪切成“料滴”,这些料滴顺着溜料槽落入“雏形模”。在雏形模内料滴被压缩空气压进位于模具底部的“口模”内。口模制出螺纹瓶口或其他类型的瓶口。与此同时,瓶体也大体上压成了它最后将具有的形状,不过因为它并未完全吹开,尺寸尚不足。在此部位的玻璃称为“料泡”。雏形模的形状对于在最终产品中获得理想均匀的玻璃分布至关重要。除了上述的滴料供料方式以外,还有真空吸料的供料方式,现在已较少采用。

图3-5-2 滴料过程

料泡由口模夹持着,通过翻转臂送入成型模内(3-5-3)。在成型模内,玻璃料泡被最后吹制成型。然后,制品被夹钳从口模夹出,自动置于输送机上,送至退火炉退火。

制瓶机的成型方法主要有吹-吹法、压-吹法和压制法。吹-吹法和人工吹制瓶子的原理相同,先向雏形模中吹入压缩空气制成雏形料泡,再将雏形料泡翻转,交给成型模,向成型模吹入压缩空气,最后制成瓶子。压-吹法是将落入雏形模的料滴用金属冲头压制成瓶子的雏形,然后再在成型模中吹制成完整的瓶子。压-吹法一般用于制作广口瓶。压制法是将由料碗落下进入成型模内的料滴用金属冲头直接压制成型。压制法工艺简单、尺寸准确、制品外表面可带花纹,但制品表面有模缝线,不光滑,它不能生产上小下大的中空制品及薄长形状的制品。

返回目录页

|