|

《包装设计制作工艺与检测技术标准实用手册》

第三篇 包装材料及容器

第四章 塑料包装材料

第四节 塑料在包装中的应用

二、塑料包装容器

(一)概述

在现代包装工业中,塑料包装容器以其质轻、透明、不易破碎,耐腐蚀性好,易于成型加工,生产能耗低等优异性能,在化工产品、食品、饮料、化妆品、医药品等包装中得到了广泛的应用,在许多方面已取代或部分取代了木质容器、金属容器、玻璃、陶瓷容器等。近年来随着塑料成型加工技术的发展,拉伸吹塑成型工艺已广泛用于PET瓶、PVC瓶和PP瓶的生产中,大大改善了塑料瓶的物理机械性能,同时也使其壁厚减薄1/3左右。使塑料包装容器逐步向薄型化、轻量化方向发展。

塑料包装容器的种类很多,通常可按以下几种方法进行分类:

(1)按化学组成。塑料容器可分为PE、PP、PS、PVC、PET、NY、PC、PF、UF容器等。

(2)按成型方法。可将塑料容器分为吹塑、注射、挤出、模压、热成型、旋转、缠绕成型容器等。

(3)按容器的形状和用途。塑料容器可分为箱盒类、瓶罐类、袋类、软管类等。

(二)塑料包装容器的成型方法

塑料包装容器的成型方法主要有:模压成型、注射成型、中空吹塑成型、热成型、旋转成型和缠绕成型等。

1.模压成型

模压成型又称压缩模塑,是历史最长的成型方法。它是将粉状、粒状或纤维状塑料放入成型温度下的模具型腔中,然后闭模加压使其成型并固化,开模取出制品。

模压成型可制得塑料包装箱、盒、托盘、小型精致容器以及桶盖、瓶盖等容器附件等。

模压成型设备和模具结构简单,费用低;能成型较大的平面制品;但其成型效率低;且制品的尺寸精度一般较低。模压成型主要用于热固性塑料如酚醛塑料、脲醛塑料的成型。由于用此法成型热塑性塑料时,模具需要交替加热与冷却,效率低且不经济,所以很少采用。实际生产中常用挤出机与模压机配合来生产热塑性塑料制品,通常称之为热挤冷压法。即将塑料的塑化在挤出机中完成,然后将塑化好的料在模压机上成型,这样成型模具只需冷却即可,因而使生产效率提高。

2.注射成型

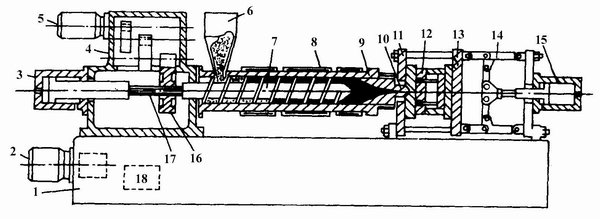

注射成型又称注射模塑或注塑。如图3-4-8所示,它是将粒状或粉状塑料从注射机的料斗加入料筒中,经加热塑化呈熔融状态后,借助螺杆或柱塞的推力,将其通过料筒端部的喷咀注入温度较低的闭合模具中,经冷却定型后,开模取出制品。

图3-4-8为注塑成型机结构示意图。

图3-4-8 移动螺杆式注塑成型机结构示意图

1.机座;2.电动机及油泵;3.注射油缸;4.齿轮箱;5.齿轮传动电动机;6.料斗;7.螺杆;8.加热器;9.料筒;10.喷嘴;11.定模板;12.模具;13.动模板;14.锁模机构;15.锁模用油缸;16.螺杆传动齿轮;17.螺杆花键槽;18.油箱

注射成型可制得外形复杂、尺寸准确、美观精制的容器,并能成型带嵌件的容器。但一般均为广口容器如塑料箱、托盘、盒、杯、盘等,容器的壁一般较厚,不易成型薄壁容器。注射成型还大量用于制做容器附件如瓶盖、桶盖、内塞、帽罩等。注射成型对原料的适应性广,几乎所有的热塑性塑料或部分热固性塑料都可采用此法成型。其成型周期短、效率高,且易于实现全自动化生产。但注射成型设备投资大,模具制造成本高,所以一般适于大批量生产,并能保证容器的尺寸精度。

3.中空吹塑成型

中空吹塑成型是将挤出或注射成型制得的型坯预热后置于吹塑模中,然后在型坯中通入压缩空气将其吹胀,使之紧贴于模腔壁面上,再经冷却定型、脱模即得到制品。

中空吹塑成型可制得各种不同容量、不同壁厚的塑料瓶、桶、罐等包装容器。适于中空吹塑成型的塑料有PE、PVC、PP、PS、PET、NY、PC、CA等。

中空吹塑成型过程包括型坯的制造和型坯的吹塑。按型坯的制法不同,中空吹塑可分为挤出中空吹塑和注射吹塑,在此基础上又发展了拉伸吹塑及多层吹塑等。

(1)挤出中空吹塑。挤出中空吹塑如图3-4-9所示,它是先由挤出机挤出管状型坯后,再趁热送人吹塑模内吹胀成型,冷却后脱模即得到制品。为配合连续挤出,可采用多付吹塑模在回转台上轮流生产。

图3-4-9 挤出中空吹塑示意图

挤出中空吹塑法没备投资少,工艺成熟,生产效率高;型坯温度均匀,制品破裂少,能适于多种塑料。但其制品壁厚公差较大。挤出中空吹塑法在当前中空容器的生产中占有绝对优势,可制得各种不同容量和壁厚、不同形状以及带把手的容器。

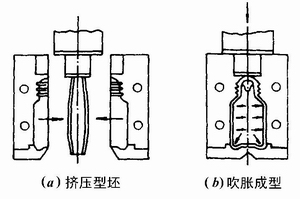

(2)注射吹塑。注射吹塑是先由注射机将熔融的塑料注入注射模内形成有底型坯,开模后型坯留在芯模上,然后趁热移至吹塑模内,吹塑模闭合后从芯棒进气孔通入0.20~0.69MPa的压缩空气使型坯吹胀,冷却后脱模即得到制品。

注射吹塑成型自动化程度高,可多模生产,效率高。成型的容器壁厚均匀,重量公差小;其底部强度高,瓶颈口尺寸精确,且后加工量小。但每种制品必须使用两付模具即型坯模和吹塑模,且型坯模要能承受高压,生产投资大。此法仅适于生产批量大,精度高的小型包装容器如饮料瓶等。

(3)拉伸吹塑。拉伸吹塑是70年代后发展起来的一种双轴定向拉伸吹塑新工艺。经拉伸吹塑成型的容器,其透明度、拉伸强度、抗冲击强度、表面硬度、刚性和气密性等均有较大的提高。且可使容器的壁厚减薄,节省原材料50%左右。目前拉伸吹塑工二艺广泛用生产PET、PP、PVC等塑料瓶。

拉伸吹塑成型工艺又分为:注射型坯拉伸吹塑(注-拉-吹)和挤出型坯拉伸吹塑(挤-拉-吹)两种,其中以前者应用较广。注射型坯拉伸吹塑是利用注射成型制得有底型坯,然后在拉伸温度下进行纵向拉伸,再经吹胀成型达到横向拉伸。其成型工艺过程如图3-4-10所示。

挤出型坯拉伸吹塑是由挤出法制得管状型坯,再把底部熔合形成有底型坯,然后在拉伸温度下进行纵向拉伸、而后进行吹胀成型完成横向拉伸。此法多用于成型PVC等无定形塑料。

返回目录页

|