|

《包装设计制作工艺与检测技术标准实用手册》

第三篇 包装材料及容器

第四章 塑料包装材料

第四节 塑料在包装中的应用

3.拉伸法

拉伸薄膜分单向拉伸和双向拉伸,而实际使用的主要是双向拉伸薄膜,它是采用双向拉伸法制得的。双向拉伸法是指热塑性塑料厚片或膜管,在软化温度与熔融温度之间,沿纵横两个方向进行拉伸的成型方法。双向拉伸法又分平膜法和泡管法两种。

(1)双向拉伸平膜法。双向拉伸平膜法的具体拉伸工艺又分为逐次拉伸法(两步法)和同时拉伸法(一步法)。逐次拉伸法是目前普遍采用的方法,它是把薄膜的纵向拉伸和横向拉伸分两步进行。而同时拉伸法即纵向拉伸和横向拉伸同时进行,因其拉伸装置结构复杂,所以目前使用较少。

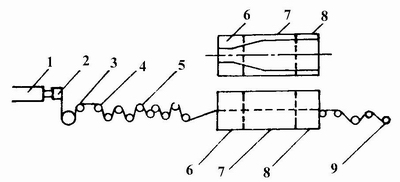

逐次拉伸法是将熔融的塑料从挤出机的T型机头挤出成厚片,先将厚片通过拉伸辊进行纵向拉伸,再通过拉幅机进行横向拉伸,然后经热定型、冷却即制得双向拉伸薄膜。其生产工艺过程如图3-4-5所示。

如果薄膜经双向拉伸后不进行热定型处理,而迅速冷却到其玻璃化温度以下,使分子取向被“冻结”,这种薄膜中存在着很大的内应力,若将其加热会产生较大的收缩,即具有热收缩性,因此可用作热收缩薄膜。

经双向拉伸的薄膜大分子发生了双轴取向,从而使薄膜的各项性能得到了改善。其抗拉强度、耐撕裂强度、抗冲击强度、透明度和光泽度等都有显著的提高;耐热性、耐寒性、气密性和防潮性等也有所改善。但薄膜的仲长率降低;热封性能变差,单膜不能热封合。

双向拉伸平膜法生产装置复杂、设备投资大;生产的薄膜透明度和光泽度好,厚薄均匀,质量好。目前该法主要用于生产BOPET、BOPP、BOPS、BONY等双向拉伸薄膜等。

图3-4-5 逐次拉伸法示意图

1.挤出机;2.T型机头;3.冷却辊;4.预热辊;5.纵向拉伸辊;6.横向拉伸预热区;7.拉伸区;8.热定型区;9.卷取机

(2)泡管法。泡管法又称膨胀式拉伸法。它是将熔融的塑料从挤出机的环形口模挤出成膜管经水急速冷却后用一对夹辊压平,再经红外线加热后,向膜管内通人压缩空气吹胀,即进行横向拉伸,同时靠牵引辊和输入辊的速度差来实现纵向拉伸。经双向拉伸后的薄膜由夹辊夹平,再用红外线加热进行高温处理,冷却后卷取即得到热定型管膜。根据需要可设破缝装置制成平膜。

若将双向拉伸后的管膜不进行热处理,而采用急速冷却使分子取向“冻结”,可制得热收缩薄膜,其热收缩率可达30%~50%。

泡管拉伸法生产装置简单,占地面积小,设备费用低。生产的薄膜纵横向性能均衡,无切边损失。但薄膜的厚度公差较大,平整性差;且拉伸倍率较小,其吹胀比和拉伸比一般为2.5左右。

泡管法通常用于生产PE、PP、PVC等热收缩薄膜。

4.压延法

压延法是将加热塑化的热塑性塑料通过两个以上相向旋转的辊筒间隙,连续成型薄膜或片材的一种成型方法。

压延成型加工能力大,连续化、自动化程度高,生产速度快,可达20~120m/min其薄膜厚薄均匀,质量好。但其设备庞大、生产流程较长,一次投资较高;且薄膜的宽度受辊筒长度的限制,一般在2.5m以下,所以目前发展较缓慢。

压延法可用于生产PVC、PE、PI、ABS等塑料薄膜和片材。但目前普遍用于PVC薄膜和片材的生产。

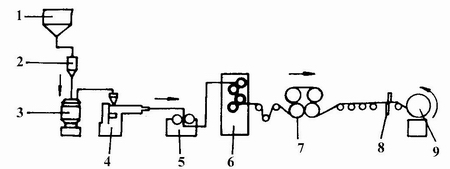

以下简要介绍PVC压延薄膜的生产工艺过程(见图3-4-6)。

由于PVC薄膜是由树脂和各种助剂组成的多组分体系,因此成型中必须使各组份分散均匀,充分塑化后再进行压延成型。其生产工艺过程大致分为配料、塑化、供料、压延等几道工序。

(1)配料。根据产品配方要求将增塑剂、稳定剂、润滑剂等各组份称量后加入高速热混合机中,使各组份充分混合分散均匀;然后再放人低速冷混合机中,经冷却分散到一定温度后送至螺杆挤出塑化机。

图3-4-6 压延法生产聚氯乙烯薄膜示意图

1.树脂料仓;2.计量斗;3.高速捏合机;4.塑化挤压机;5.辊筒机6.四辊压延机;7.冷却辊群;8.切边刀;9.卷绕装置

(2)塑化。通过挤出塑化机将混合料进行预塑化挤出成碎块,并通过传送带将料块送至双辊机进一步塑化。

(3)供料。预塑化后的料通过开放式双辊机进一步塑化、成片,料片经金属探测仪检测后,均匀地供给压延机。

(4)压延。料片经四辊压延机压延后经牵引、缓冷、冷却、传送、检验即制得压延薄膜。

5.流延法

流延法又称流延铸塑。它是将热塑性或热固性树脂配成一定粘度的溶液,然后以一定的速度流布在连续的支持体(钢带或辊筒)上,通过加热去除溶剂、固化后从载体上剥离下来即制得流延薄膜。流延法生产的薄膜厚度小,最小可达5~10μm;厚度均匀,透明度高,内应力小,可满足较高光学性能的要求,如电影胶卷、安全玻璃的中间夹层薄膜等。

但流延法的生产速度较慢,为0.5~7m/min;因使用溶剂需要增加溶剂回收装置;且不宜生产太厚的薄膜。

流延法生产薄膜适用于那些在熔融状态下不稳定或熔点过高,并能很好地溶解于有机溶剂的塑料品种,如PVA、CA、PC等。

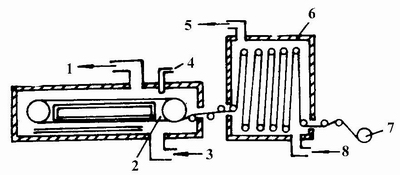

以下简要介绍PVA流延薄膜的生产工艺过程(见图3-4-7)。

流延法生产PVA薄膜的生产过程分溶胶配制和流延成型两部分。

(1)溶胶配制。由于PVA树脂中含有大量的醋酸钠,会降低薄膜的透明性,并易引起热分解。因此需将PVA树脂经水浸泡、洗涤除去醋酸钠,然后与溶剂(水)、增塑剂(甘油)、表面活性剂等混溶,制成浓度为10%~35%的溶液,并将其静置脱泡、过滤,得到均匀的溶胶液即可用于流延成型。

(2)流延成型。流延成型的主要设备是流延机,它分为带式流延机和转鼓式流延机两种。带式流延机是将溶液流到一条表面有镜面层的不锈钢带上。转鼓式流延机是将溶液流到一转筒上,转筒内部加热使溶剂蒸发。

图3-4-7 流延法生产聚乙烯醇薄膜示意图

1,5.排风口;2.环形传送带;3,8.热风入口;4.溶胶入口;6.后干燥装置;7.卷取

PVA流延薄膜的生产是采用带式流延机。它是将溶胶液经流延嘴的刮刀将其刮在运动着的环形钢带上,形成一薄薄的溶液层,经过上下两层干燥烘道即从镜面钢带上剥离下来,随后将薄膜进入干燥室,以使残余的溶剂进一步蒸发,经过彻底干燥的薄膜,切边后卷取即成制品。

流延薄膜的厚度取决于溶胶液的浓度,流延量及流延速度。流延量由调节流延嘴的刮刀与镜面层之间的距离进行控制。

返回目录页

|