|

《包装设计制作工艺与检测技术标准实用手册》

第三篇 包装材料及容器

第四章 塑料包装材料

第四节 塑料在包装中的应用

一、塑料薄膜

(一)概述

塑料薄膜是使用最早、用量最大的塑料包装材料。目前塑料包装薄膜的消耗量约占塑料包装材料总消耗量的40%以上。

塑料薄膜一般具有透明、柔韧,良好的耐水性、防潮性和阻气性,机械强度较好,化学性质稳定、耐油脂,可以热封制袋等优点,能满足多种物品的包装要求。近年来由于合成高分子材料的发展以及塑料成型加工技术的进步,又相继开发了拉伸薄膜、热收缩薄膜、弹性薄膜、保鲜薄膜、高阻隔性薄膜、超薄薄膜以及复合薄膜等多种薄膜。这进一步扩大了塑料薄膜在包装领域中的应用范围,使其在化工原料、机电产品、农副产品、食品、纺织品、生活用品等包装上得到了极为广泛的应用。

一般将厚度在0.25mm以下的片状塑料称为薄膜,而厚度在0.25mm以上的称为片材。塑料薄膜的品种很多,通常按化学成分、成型方法、包装功能等几种方法进行分类。

按化学组成可将塑料薄膜分为PE、PP、PS、PVC、PVDC、NY、PET、EVA、PVA薄膜等等。按成型方法可将塑料薄膜分为挤出吹塑薄膜、挤出流延薄膜、压延薄膜、溶液流延薄膜、单向或双向拉伸薄膜、共挤出复合薄膜、涂布薄膜等等。

按包装功能可将塑料包装薄膜分为防潮膜、保鲜膜、防锈膜、热收缩膜、弹性膜、扭结膜、隔氧膜、耐蒸煮膜等等。

另外,通常还按塑料薄膜的结构将其分为单层薄膜和复合薄膜两大类。

(二)塑料薄膜的成型方法

塑料薄膜可以采用挤出吹塑法、T型模法、双向拉伸法、压延法和流延法等制得。包装用塑料薄膜的生产,则以挤出吹塑法应用最广,其次是双向拉伸法和T型模法等。

1.挤出吹塑法

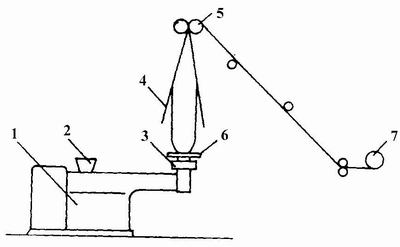

挤出吹塑法是生产塑料薄膜最常用的方法,又称管膜法、泡管法或吹胀法。其产品一般称为吹塑薄膜。图3-4-2是挤出吹塑薄膜示意图。

图3-4-2 平挤上吹法示意图

1.挤出机;2.加料斗;3.机头;4.人字型夹板;5.牵引辊;6.风环;7.卷取

熔融的塑料从挤出机机头的环隙形口模挤出成薄壁管坯后,立即被牵引上升。同时由芯棒的中心孔引进压缩空气将其吹胀成泡管,并以压缩空气的压力来控制泡管的壁厚。泡管经风冷却环冷却定型(也可采用水冷),上升至一定距离后通过导向夹板而被牵引辊夹拢,再由夹持辊引出并展平,而后进行卷取即制得管膜。根据所制薄膜的要求,生产中还须相应地加设破缝、折叠、表面处理等装置。

挤出吹塑法生产薄膜有以下优点:设备简单、投资少;采用同一机头口模,通过控制泡管中的空气压力和挤出速度,能生产出多种规格的薄膜;薄膜在成型过程中经过了一定程度的双轴定向,因此强度较高;便于生产宽幅薄膜,如采用直径2000mm的机头口模可生产折径达8m的薄膜;管膜无切边损失,封底后即可制袋。此法的主要缺点是:由于冷却速度慢,薄膜的透明性较差;且生产速度较慢,最高达60m/min,目前国内生产速度一般在10m/min以下;薄膜的厚薄公差较大,为±20%。挤出吹塑法主要用于生产PE、PP、PVC、NY等普通薄膜、双向拉伸薄膜和热收缩薄膜等。

挤出吹塑法根据泡管的牵引方向不同,可分为平挤上吹、平挤下吹和平挤平吹法等。平挤上吹法占地面积小,且能生产不同厚度规格的宽幅薄膜,应用广泛。平挤下吹法适用于熔融粘度较低或需要急冷的塑料如NY、PP等。平挤平吹法一般适于生产折径在300mm以下的窄幅薄膜,如食品包装袋等。

2.T模法

所谓T模是由中心进料的槽形口模与挤出机流道接管成T形,又称T型模或T型机头。T模法即T型模挤出法又称挤出流延法,生产的薄膜称挤出流延薄膜。

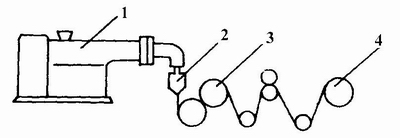

图3-4-3为挤出流延法生产薄膜示意图。成型时,从T型机头挤出的膜片直接流浇在表面镀铬的冷却辊上,冷却定型后,经切边、卷取即制得平膜。为了使刚从口模出来的薄膜紧贴附于冷却辊,可以分别选用气刀、气室、静电、压辊和真空装置等。

图3-4-3 挤出流延平膜示意图

1.挤出机;2.T型机头;3.冷却辊;4.卷取

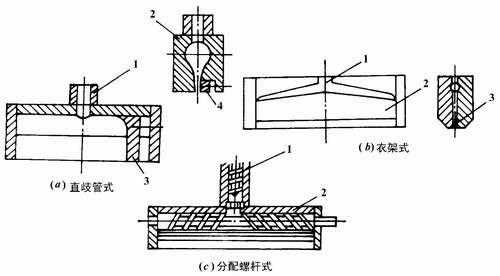

T型机头有直歧管式、衣架式和分配螺杆式三种结构型式,如图3-4-4所示。近年来,挤出平膜多采用分配螺杆式机头,这种机头出料均匀,没有死角,且塑化良好。

挤出平膜的冷却方法分为冷辊法和水槽法两种。目前普遍采用的是冷辊法,即一般在冷却辊内通入冷却水,将挤出的薄膜通过冷却辊进行冷却。水槽法是将挤出的薄膜引入水中或其它液体中,进行急冷定型,然后经除水、切边、卷取即成产品。

从T型机头的模唇到冷却辊切点的距离称为气隙。气隙越小薄膜的透明度越好,但太小不便于操作,一般在25~65mm之间,适当的气隙还有利于减少薄膜的“缩颈”(即薄膜的宽度缩小)。

采用T模法生产薄膜主要有以下特点:生产装置较复杂,设备费用高;一种规格的机头口模一般只能生产一种宽度的薄膜;由于急速冷却,所制得的薄膜透明度、光泽度好,即使容易结晶的PP、PE等也能制得透明性较好的薄膜;薄膜的厚薄公差较小,为±5%,且可以进行多色印刷;由于冷却速度快,所以生产效率高,生产速度可达100m/min以上。但此法生产的薄膜纵向强度稍差,并存在缩颈现象。

T模法广泛用于生产PP、PE、PVC、NY、PC薄膜等。

图3-4-4 T型机头的结构形式

(a)直歧管式 1.进料管;2.支管;3.幅宽调节块;4.模唇调节块(b)衣架式 1.料流道;2.阻流块;3.模唇(c)分配螺杆式 1.挤出机螺杆;2.机头分配螺杆

返回目录页

|