|

《包装企业质量检验员培训教程》

杨文亮 辛巧娟 著

第五章 运输包装件的基本试验

第七节 大型运输包装件试验

一、试验原理

大型运输包装件,是指质量为500~20000kg并至少有一条边长在120cm以上的运输包装件。大型运输包装件试验主要适用于箱结构包装件,如大型框架木箱等;对于质量和体积相当的其它类型包装件也可选择使用。

大型运输包装件试验包括的各项试验,采用环境模拟的方式,重现包装件在流通过程中由于跌落、堆码、起吊、铁路运输等引起的危害。在国家标准GB/T 5398《大型运输包装件试验方法》中,详细规定了各项试验的方法。

二、试验设备

(1)采用起吊机、叉车、滑轮组或专用试验设备等任何适宜的设备进行跌落、堆码和起吊试验。

(2)跌落、堆码和起吊试验应在平整、坚固的混凝土地面上,或在具有足够刚度和面积的钢板上进行。

(3)各种试验设备必须保证安全作业,重心较高的包装件进行跌落试验时,应具有防止倾翻的措施。

三、试验方法

1.试验样品的准备

试验样品各部位的编号按GB/T 4857.1的规定。包装件内一般应为实际产品,在不能使用实际产品时可采用模拟物。模拟物在质量、形状、重心位置等方面应与实际产品相近。

2.试验项目

本试验项目包括:跌落、堆码、起吊、铁路运输试验。

(1)跌落试验:跌落试验包括面跌落试验、棱跌落试验和角跌落试验。

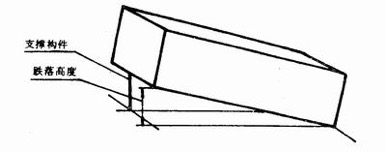

①面跌落试验 将包装件置于地面,提起一条底棱到预定的跌落高度后,使其自由落下。跌落高度根据具体情况按表5-6在10cm~35cm之间选择或选择不致使包装件倾翻的最大高度,如图5-8。

表5-6 大型包装件跌落高度与其质量的关系

流通条件类别

包装件质量(kg) |

跌落高度(mm) |

Ⅰ级 |

Ⅱ级 |

500~1000

>1000~2000

>2000~5000

>5000~10000

>10000~20000 |

350

250

200

150

120 |

250

200

150

120

100 |

图5-8 面跌落试验

该试验可采用下述方法:

a.用起重机或其它提升设备提起包装件的一条底棱,在包装件顶面上方的吊绳处设置能迅速脱开的装置。

b.用保证预定跌落高度的支撑构件支起包装件的一条底棱,然后用其它方法将支撑构件迅速拉出。

c.使包装件自由落下的其它方法。

②棱跌落试验 将包装件端面的一条底棱垫起10~15cm,再提起相对一侧的底棱到预定的跌落高度后,使其自由落下。该项试验的跌落高度与面跌落高度相同,试验方法也相同。该项试验是对包装件的底棱进行试验,如图5-9。

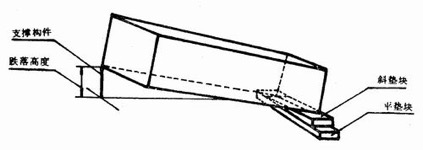

③角跌落试验 将包装件底面的相邻两个角分别垫起10cm和25cm,再将与垫起25cm的角相对的底角提起到预定的跌落高度后,使其自由落下。跌落高度和试验方法与面跌落试验相同。图5-10为角跌落试验示意图。

图5-9 棱跌落试验

图5-10 角跌落试验

③跌落次数 面跌落试验,应分别将每条底棱置于地面使底面跌落,各不少于一次;棱跌落试验为每条底棱跌落不少于一次;角跌落试验为每个底面角跌落不少于2次。

④跌落试验的测量 跌落试验之后应对包装件的变形情况进行测量。测量主要包括两项。

a.测量滑木挠度。在距包装件滑木两端约3cm处钉上钉子,在钉子间连接能够在试验中保持绷紧状态的细绳,并沿细绳在包装件上印上印记。跌落后测量细绳与包装件印记间最大距离即为滑木挠度值。

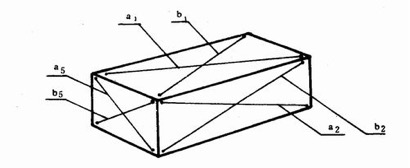

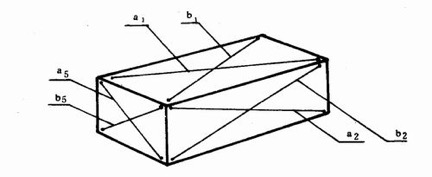

b.测量包装件各面对角线的变形。在跌落前确定各面两条对角线的端点,印上标记并测量两标记间的距离,其差值即为各面对角线的变形值。各条线的标示方法见图5-11。

图5-11 对角线的标示方法

(2)堆码试验:堆码试验包括顶面承载试验和侧、端面承载试验。

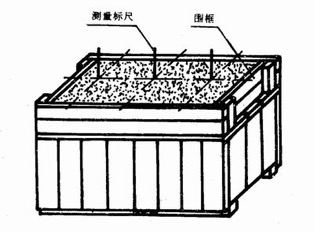

①顶面承载试验 在包装件的顶面施加均匀分布的负载,载荷的大小按500kg/m2确定,载荷误差应不大于预定值的2%。负载的放置形式可从下述两种情况中选择:

a.用木板钉成与包装件顶面尺寸相同的围框,在里面均匀堆放沙石,见图5-12。

图5-12 顶面承载试验(a)

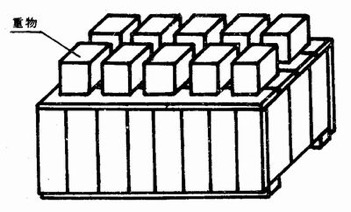

b.用底面尺寸约为25cm×25cm的方形箱盒内装砂石或其它重物,每0.1m2的面积放置一个,见图5-13。

图5-13 顶面承载试验(b)

②侧、端面承载试验 在包装件顶面放置加载平板。加载平板可采用木板、钢板或其它材料的平板,但必须具有足够的刚度。加载平板的尺寸应大于包装件顶面各边10cm。将重物放于加载平板上,均匀摆放。载荷的大小可参照表5-7。侧、端面承载试验时顶面载荷量,按包装件质量和顶面面积确定,载荷误差应不大于2%。载荷重心距加载平板顶面的距离一般不超过试验包装件高度的50%。

表5-7 侧、端面承载试验时顶面载荷量参照表

| 包装件质量(kg) |

载荷量(kg/m2) |

≤10000

>10000~20000 |

1500

2000 |

③堆码时间 堆码时间一般为24h,需经远洋运输的包装件为一周。

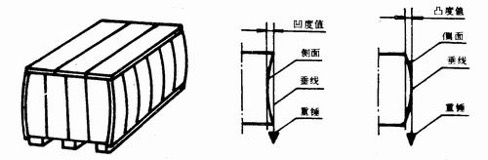

④堆码试验的测量 在加载前和卸载前、后都应进行测量。测量包括如下四项:

a.测量上框架挠度。在侧面两端距顶面及端面均约3cm处钉上钉子,在钉子间连接能够在试验中保持绷紧状态的细绳,并沿细绳在包装件上印上印记。试验后测量细绳与包装件上标记间的最大距离即为挠度值。

b.测量端面及侧面的对角线变形。

c.顶面承载时,测量包装件顶面凹度。选择顶面的中心部位及其它几处预料变化较大的部位为测量点。当采用砂石堆放时,可在测量点设置垂直于顶面的标尺进行测量;当采用箱盒等重物堆放时,可采用直尺沿箱宽方向横跨在顶面上进行测量。

图5-14 包装件侧面凸凹度的测量

d.测量包装件侧面的凸、凹度。用挂有重锤的细绳及直尺测出包装件侧面最凸处和最凹处距底部滑木间的垂直距离。见图5-14。

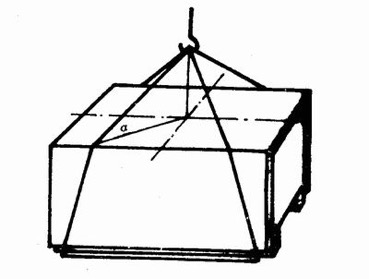

(3)起吊试验

①试验方法 将钢丝绳置于包装件滑木上的预定起吊位置。钢丝绳于包装件顶面之间的夹角a为45~50°。用起吊装置以正常速度将包装件提升至一定高度(约100~150cm)后,以紧急起吊和制动的方式反复上升、下降和左右运行3~5min,再以正常速度降落至地面,重复试验3~5次。图5-15为起吊试验示意图。

图5-15 起吊试验示意图

②起吊试验的测量 在每次起吊前、后测量各对角线的变形和滑木挠度,滑木挠度测量应在包装件落于地面之前进行。

测量包括下述两项:

a.测量包装件各面对角线的变形;

b.测量滑木的挠度。

一般大型运输包装件除进行以上试验外,尚需进行铁路运输试验和公路运输试验。通过以上试验,检验大型运输包装件的包装设计是否合理;强度是否满足要求;从而为包装的定型、改进和使用提供依据。

(4)铁路运输试验:用于模拟铁路调车作业中,车辆连挂和驼峰溜放过程的试验。

①车辆连挂试验 将—个或多个包装件按铁路运输的有关规定装载于铁路货车上,以3~5辆的车组冲击装有试验样品的试验货车(试验货车可为单辆货车或连挂有阻挡车的车组)。冲击速度从3. 0,5.0,6.5,8.0,9.5km/h中选择,冲击速度的误差应不超过预定冲击速度的10%。

②驼峰溜放试验 将包括装有试件的货车在内的车组,经过驼峰进行溜放。在驼峰下,当溜放速度达到20km/h时,按铁路的操作规定下铁鞋加以制动。试验也可在平直线路上进行,使车组速度达到20km/h后下铁鞋加以制动。冲击速度的误差应不超过预定速度的10%。

③冲击次数 连挂试验中及溜放试验所产生的冲击次数应近似于包装件在运输过程中预期遇到的列车连挂及驼峰溜放次数。

④铁路运输试验中的测量 在试验过程中需对下列数据进行测量:

a.测量包装件及车体上所产生的冲击加速度值。将冲击传感器分别安装在包装件及车体的适当位置,测量在试验过程中所产生的加速度值。

b.测量车组连挂冲击前、后及溜放制动前、后的速度。

c.测量包装件各面对角线的变形。

d.在试验测量的同时还应观察并记录包装件的其他损坏情况。

返回目录页

|