《厂长经理的设备管理课》

主讲/辛巧娟

第三十讲

设备大修要不要取消?

设备大修,有的企业叫大检修。大修就是按照一定的周期、时机以及点检、监测中发现的隐患、发现需要改善的内容,对设备全部解体,然后对总成部件解体,对相关零件清洗、检查,判断其是否损坏,随后进行修复、改造或者替代换件,然后再按照逆序方式进行安装、对中、平衡、精度调试,空载试车、负荷试车,直到交付生产运行的全部过程。

传统的工厂,每台设备都按照一定周期或者时机进行大修。大修所花费的时问、消耗的资源以及对生产的影响都比较明显。有的流程装备大修,仅仅维修费就高达几百万、上千万元, 停机损失甚至高达几个亿。

因此不少工厂从成本、效益的角度就提出是否可以取消大修,或者延长大修周期的问题。但真正执行起来,如果没有科学依据,可能造成严重的故障后果,承担一定的风险,因此,大修计划还是每年都在制订。

设备的大修要不要取消这个问题一直困扰着企业。

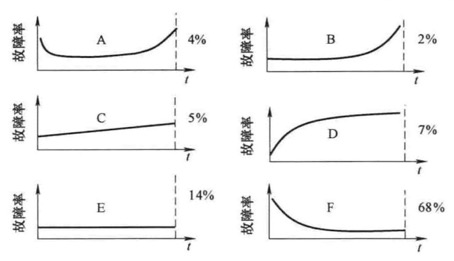

当今的设备比以往要复杂得多,而且故障模式也有了新的变化。美国民航局在过去30年间,作了大量关于设备可靠性的研究,发现设备从使用到淘汰(包括无形磨损造成的设备报废),其故障特征曲线呈六种不同形状,如图30-1所示。

图30-1 不同的故障特征线

从图30-1中可以看出,模式B开始为恒定或逐渐略增的故障率,最后进入耗损期;模式C显示了缓慢增长的故障率,但没有明显的耗损故障期;模式D显示了新设备刚出厂时的低故障率现象,很快增长为一个恒定的故障率;模式E在整个寿命周期都保持恒定的故障率;模式F在开始时有较高的初期故障率,很快降低为恒定或增长极为缓慢的故障率。研究表明,模式A、B、C、D、E、F的发生概率分别为4%、2%、5%、7%、14%和68%。显然,在设备越来越复杂的情况下,更多的设备遵循E和F所代表的模式,其中F为主导的故障模式。

为什么68%的设备会是这样的故障率变化,甚至于没有耗损故障期的出现呢?

因为,随着设备物理可靠性的提升,其有形“磨损”速度降低,而随着设备技术进步速度的加快,其无形“磨损”速度相应加快。很多设备尚未到达其物理的耗损故障期就因为“过时”而被淘汰。这一趋势对于电子类的设备尤其明显。因此就让我们很难看到其故障率上升的耗损故障期。

研究表明,原来认为设备使用时间越长磨损越严重,而且会使故障率迅速上升的观点不一定正确。对于某种特定故障模式起主导作用的设备,故障率可能与使用时间长短有关;而对于大多数设备而言,故障的多样性和复杂性使得设备役龄长短对于设备可靠性的影响不大。也就是说,经常修理设备或定期大修,不一定会防止故障发生,反之可能将初期的高故障率引入稳定的系统之中,增加设备的总故障率。

让我们从另外的角度分析定期大修的弊病。如今的设备系统越来越复杂,是由若干子系统构成,每一子系统又由不同零部件、元件构成,子系统和零部件的耗损周期各不相同,很难找到一个普适的修理周期,因此这一时刻对各个子系统或者零部件的解体和维修不一定都有意义。

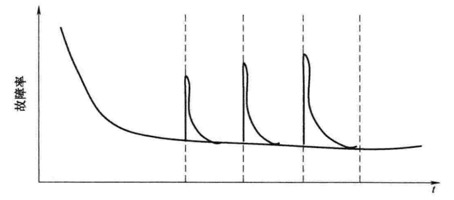

如果我们将68%的F模式设备拿出来,安排周期性的大修,会在每次解体大修和安装调试之后引入初始高故障率,这就如同一台新组装的设备一样,如图30-2所示。

图30-2 周期性大修可能引起的初始高故障率现象

根据上面的认识,设备的定期大修只有在故障后果严重且无法准确预测的情况下才有必要。有条件则应尽可能采取预测维修,一般情况下则可采用日常维护保养及润滑等措施。

企业不安排设备大修是否就意味着取消修理了呢?不是!应该根据状态监测或者点检信息,安排适当的项修或者项修组合(我们称之为可裁剪式维修)来取代大修。

对于那些设备主体总成具有明显的损坏周期,而且绝大多数总成可以无故障工作到这个周期的设备,保持定期的大修是必要的。然而,这种大修己经不是传统意义上的完全解体修理,而是对需要修理的部件进行解体修理,不需要修理的部分则不必解体修理,这实质上也是一种可裁剪式的维修。

从趋势上看,设备无大修时代正在悄然到来。

返回目录