《厂长经理的设备管理课》

主讲/辛巧娟

第二十九讲

设备维修对“低碳”、“绿色”也有贡献

有人说, 21世纪是知识经济时代。笔者认为,除了知识经济和信息时代的特征, 由于地球资源的浪费和短缺,人类生存条件的日益恶化,注重环境保护和生态的“环境经济”和注重资源节俭和合 理利用,返璞归真的“朴素经济”将会逐渐成为时代的重要特征。那种提倡消费的奢华、浮躁之风将逐渐隐退,朴实无华、注重节俭、爱护自然造物之风将会流行。

我国徐滨士院士指出:造成全球环境污染的70%以上排放物来自制造业,每年产生55亿吨无害废物和7亿吨有害废物。整个人类生存环境面临日益增长的机电产品废弃物压力及资源日益缺乏 问题。

时代呼唤再制造工程,时代呼唤保护环境和资源的绿色维修。

中国是个后发展中国家,近百年来西方国家的快速发展消耗了大量的资源并造成了全球环境的破坏。例如,世界上40%的资源被美国所消耗。西方国家认识到可持续发展,绿色、环保、低碳和节 俭的必要性, 中国却正在发展之中。所以,中国不可能重复西方的 发展之路,必须开拓出一条绿色发展之途。

再制造是一种支持可持续发展的技术。在产品设计阶段就考虑 到产品的回收、再利用和处理。我国加入WTO之后,逐渐成为世界的制造加工中心,同时我国又是一个消费大国, 这既给我们带来发展契机,又给我们带来资源紧缺和环境污染问题。如果我国能够及早启动再制造技术的研究和开发,其意义十分重大。

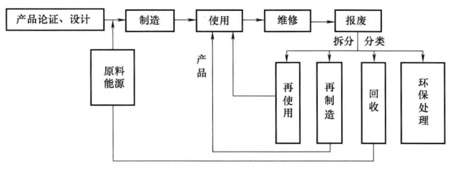

维修环节的再制造技术是统筹考虑产品全寿命周期管理的系统工程,是利用原有零部件,再成形、恢复精度、恢复性能,使产品 对环境污染最少、资源利用率最高、投入费用最少。再制造是先进 制造技术的补充和发展,是具有潜力的新型产业。产品在寿命周期内的循环过程描述如图29-1所示。

图29-1 产品寿命周期循环流程

近年来在某些企业大力推广的设备“健康管理”理念和节能降耗应用技术,也取得不错的成果。

企业的设备资源,包括生产运输等机械设备;润滑油、燃油等 各种油液、零备件材料;保养维修费用及人工、工时、电、水等消耗;设备的健康率、出勤率、生产效率和服役期等,各方面都具有 节约资源、能源的极大潜力。

设备资源、能源消耗水平,是一个企业经济结构、增长方式、科技水平、管理能力、消费模式以及领导及员工素质的综合反映。目前,我国企业设备的资源和能源利用效率与世界先进国家相比差 距很大,特别是近年来,由于原油和原材料价格的暴涨,使设备运行成本大幅度增加,给企业经济效益和发展压力很大。

中国工程院院长徐匡迪指出:中国必须走出一条科技含量高、经济效益好、资源消耗低、环境污染少、人力资源优势得到充分发挥的新型工业化道路。工程科技的“4R”(减量化、再利用、再循环、再制造)方向是发展循环经济的必然选择。其最终目标是用尽可能少的资源满足经济社会发展的需求,通过节约、回收和利用废旧资源,使尚未被充分利用的价值得到开发和使用,产生新的经济和社会效益。

设备是企业生产和能源消耗的主体,引入创新的思路和理念,实施"设备健康管理”,就能够多、快、好、省和长治久安地解决企业资源能源节约、提高生产效率和降低运用成本的问题。

设备健康管理有两个最重要的特征,一是全寿命周期健康的设计;二是采用高新科技实现设备优质、高效、节能、节材、环保的目标。健康管理主要集中在以下三个方面。

1) 自身素质强健:设备具有良好的机件材料的耐用性、系统配合的平衡性、持久运行的稳定性、高强度运用的可靠性、低成本运行的经济性。

2) 机能机制完善:全寿命周期过程中的自监控、自养护、自修复、自强化、自补偿、自调整、自适应等仿生机能和预防、保健、康复的健康机制。

3) 科学模式管理:运用科学模式管理,如信息化网络管理、表面工程动态维修养护等,使设备的动力性、经济性、安全性、可靠性、净化性在全寿命周期中始终保持或超过设计状态。

根据设备健康概念,设备分为三类技术状态:健康-亚健康-故障。设备的使用寿命是健康-亚健康-故障-报废,即由量变到质变的动态过程。

传统设备管理,着眼于质变管理,即故障管理和静态维修,形 成了故障发生后(预知的或已发生的)故障诊断和停机解体换件修理的维修模式,其特点是阶段性恢复和保持健康。

设备健康管理,着眼于量变管理,即健康管理和亚健康状态的 监控。注重机械微观和动态损伤过程的演变、特点、规律、事前预防、过程监控、动态养护维修,其特点是全寿命周期健康运用和减免维修。

“设备健康管理”把复杂的机械设备类型,综合为机、电、油、水、气五大结构要素,任何机械设备都是这五大结构要素的不同组合。

五大结构要素都具有资源能源节约和环保效益的极大潜力, 在设备健康管理过程中,广泛采用新材料、新技术、新模式,从零部件的表面强化,到结构和性能的综合提高,从仿生功能的建 立到设备各系统的整体优化 ,使设备超越设计的质量、性能水平与使用效果。

“设备健康管理”的目的是以科学的管理模式、先进的技术手段实现“设备综合效率和企业经济效益”的最大化, 通过有效的控制应用成本,提高经济效益。综合效益如下:

(1) 健康效益

医学的健康观是“防病胜于治病” ,医学的治疗观是“不治已病治未病,上工也”。设备管理需要贯彻这种科学理念。“设备健康管理”的重要意义在于从新机开始,就不断地实施设备健康管理过程, 不断地创造设备健康,用磨合期健康管理减少维修,用使用期设备健康管理减少报废,以较少的投入,简便易行的技术,大大延长设备的技术寿命、经济寿命和使用寿命。

(2) 节能效益

通过采用材质强化、结构优化、性能提升等一系列高新技术, 控制“人的不节能行为和物的不节能状态”。

(3) 减修效益

为机械设备建立“自监控、自养护、自修复、自强化、自补偿、自调整、自适应”等仿生机能和预防、保健、康复机制后, 机械在运行中微损微修,控制着机件损伤的量变过程,始终保持优于设计的结构和性能状态,大大延长了使用寿命。减免维修,节省维修费用。

(4) 延寿效益

设备的使用寿命与主要总成的寿命相关,例如矿车发动机。因此, 延长发动机等主要总成的使用寿命, 就等于延长设备的使用寿命和服役期, 减少报废的经济价值远远超过发动机自身的价值, 企业也将节省大量的设备更新资金,保持良好的经济效益。

再例如铅酸蓄电池,运用“铅酸蓄电池再生增益技术”显著提高蓄电池性能和使用寿命,可使80%以上被“误判”报废的蓄电池 恢复使用性能和价值,节省了企业资金。

(5) 增产效益 设备建立健康机制后,在运行中自行动态维修保养, 减免停机解体换件修理,增加生产时间,提高设备利用效率和生产效率。例如:154吨载重的大型矿用汽车,减免一次发动机总成大修,除节省40多万元大修资金, 还可减少近一个月的驻厂维修时间, 多运输矿石约10万吨。

(6) 安全环保效益

安全事故给企业和人员造成的危害及损失非常严重。机械设备故障是重要原因之一,有相当一部分是因为对突发性机械故障难以监控造成的。

设备健康管理及亚健康和故障的全面监控,是消除和减少设备安全事故、环境事故发生,减少经济损失和生产损失的有效途径。

总之,设备维修管理体系对绿色、低碳、环保经济的贡献也不可小觑。

返回目录