《钢桶包装标准应用指南》

编著/杨文亮 辛巧娟

印刷工业出版社

第一章 钢桶通用国家标准

第四节 质量要求

6.3.4 外观质量

6.3.4.1 钢桶圆整,无毛剌、机械损伤和卷边无铁舌。 |

【解读要点】

一个产品只具有良好的内在质量,而外观质量不好,这不是一个好的产品。一个产品既具有良好的内在质量,同时又具有良好的外观质量才是好的产品。为保证钢桶质量,本条根据国家标准GB 1.7中有关“包装容器有外观要求时,要做出规定,如表面缺陷值、颜色均匀程度以及其他需要确定的指标”的规定,提出钢桶的外观质量要求。

钢桶出现不圆整、毛剌、机械损伤、卷边处出现铁舌等缺陷,不仅外观质量不好,而且不安全,容易伤人。钢桶出现机械伤会降低钢桶的耐用度。

钢桶的不圆整,多因生产、周转或装卸、运输过程中的挤压、磕碰等影响。钢桶属薄壁容器,很容易受外力而变形,所以在整个生产、搬运和使用过程中,要小心轻放和采取有效的防护措施。

6.3.4.2 钢桶的凹瘪不多于2处,每处面积不大于桶身面积的0.7%。 |

【解读要点】

在生产过程中钢桶因碰撞使桶身出现凹瘪,钢桶的凹瘪影响外观质量,凹瘪的面积多大为合格,可根据桶身面积按本条规定的百分比换算成具体尺寸。比如200升钢桶,其桶身表面积为:

S=πD×h=3.14×56cm×89cm=15650 cm2

这样,凹瘪的最大面积为:

s=S×0.7%=100 cm2

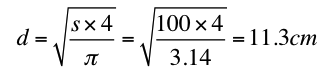

假如凹瘪处为圆形,则其圆形的直径则为:

上式中,S——桶身表面积,cm2;D——钢桶直径,cm;h——钢桶外高度,cm;s——凹瘪处最大面积,cm2;d——凹瘪处最大直径,cm。

6.3.4.3 桶身直缝补焊不多于2处,焊疤表面平整,宽度不大于原焊缝的一倍,总长度不大于直缝长度的10%。环筋顶部不允许补焊。 |

【解读要点】

桶身焊缝出现渗漏允许补焊,补焊的宽度、长度、焊疤是否平整直接影钢桶外观质量。补焊总长度可根据钢桶直缝长度按本条规定的百分比换算成具体尺寸。

钢桶属于薄壁容器,补焊方法很重要,因为热影响区较大时,补焊区域极易产生变形,严重影响表面质量。以前常用的补焊方法是气焊,热影响区太大,目前多采用氩弧焊,焊接效果好,补焊区表面变形小。也有的企业采用锡焊方法,一般在镀锌桶上用的比较多。

直缝补焊长度规定不超过直缝总长度的10%。以200升钢桶为例,总直缝长度为890cm,那么10%就是89cm,很容易测量。

环筋部位不允许补焊,其原因显而易见。很多用户在使用中,常常将钢桶倒放在地面上进行滚动,这时,环筋部位就会接触地面,当环筋上有补焊时,补焊处极易受到损坏,因而产生渗漏。另外,当钢桶在运输过程中,钢桶的环筋部位最为凸出,相邻钢桶的环筋相互摩擦和碰撞,也容易损坏。所以,环筋顶部不允话有补焊。

6.3.4.4 钢桶卷边允许整圈补焊,焊缝平整均匀。 |

【解读要点】

钢桶的卷边处是钢桶上强度最高的部位,所以,在运输和使用时,最不易产生变形和渗漏。但是如果产生了渗漏,就一定要补焊。标准规定卷边处可以整圈补焊,就强度来说,整圈补焊后的卷边,强度会加强很多,而对外观影响并不大。但如果采用气焊等方法补焊,可能会造成一些变形,所以推荐采用氩弧焊进行补焊。

从生产经验来说,卷边处发生渗漏时,只补焊渗漏部位,往往效果不佳,由于热影响的关系,补焊过程中破坏了密封填料的密封性,补焊周边的卷边也会相继发生渗漏,所以一但卷边渗漏,整圈补焊是最保险的方法。一般来说,发生整圈渗漏的钢桶,卷边工艺或装备肯定有问题,应通过调整设备或工艺来解决。补焊只能是补救措施。

关于补焊,虽然标准规定是允许的,但有的用户不接收补焊的钢桶,制桶企业还是不能把补焊的钢桶作为正品出厂。只能降价或另行出售。

【解读要点】

钢桶作为包装容器,必须保证钢桶的洁净,无锈、无渣和其他杂质,使内装物不受污染,从而保证内装物的质量。

这条规定其实是对钢桶的最低要求。这条标准没有量化桶内的洁净度,所以在实际生产经营中,很难进行检验,只能根据用户对桶内洁净度的具体要求来生产。

根据用户盛装产品的特性不同,对桶身洁净度的要求也不同。如盛装高级化工产品、高级润滑油或化妆白油等产品,用户对桶身洁净度的要求会比较苛刻,通常制桶企业要通过除油、除锈、清洗、磷化等方法来达到。对于盛装如沥青、电石等对内部洁净度要求不高的产品,桶身可以不进行清洗,有的轻微擦拭即可。

目前,国内根据用户需求,很多企业开始制造“高清洁度钢桶(简称高清桶)”,对钢桶内部清洁度要求极为苛刻。企业一般除了采用常规的除油磷化等工艺外,还要采用诸如纯水喷淋、风刀干燥、充氮防锈等等新技术才能保证桶内的清洁度要求。

所以,这一条规定,其实是由用户的要求来决定的。对于用户不指定洁净度或内装产品时,通常桶内只要达到无锈、无渣即可。

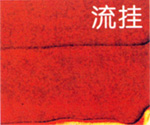

6.3.4.6 涂膜平整光滑,颜色均匀,无起皱和流淌等缺陷。 |

【解读要点】

将涂料涂敷在钢桶内外表面形成保护层即为涂膜。涂膜质量既要具有牢固的附着力(6.3.3.1的规定),又要符合本条规定。本条规定主要是针对涂膜的各种外观缺陷,常见缺陷、产生原因和解决方法如表1-18所示。

表1-18 涂膜常见质量缺陷、产生原因及其解决方法

| 序号 |

缺陷 |

原因 |

解决方法 |

1 |

|

1.稀释剂加入过多;

2、油漆喷涂太多太厚;

3.表面不平、不洁,含有油或水;

4.喷嘴过大,喷嘴与桶面距离太近:

5.喷涂速度太慢; |

1.按比例加入稀释剂;

2.喷涂不宜过厚;

3.外理好喷沫表面不得有水或油;

4.选用口径为1.5mm~1.8mm,喷枪与桶体保持20~25mm为宜;

5.掌握好喷枪运行速度。 |

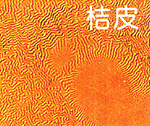

2 |

|

1.油漆太浓、稀释剂太少;

2.喷涂压力过大或距离太近;

3.施工场所温度过高。 |

1.注意油漆配比,合理配制;

2.压力不宜太大,距离不宜过近;

3.注意施工温度。 |

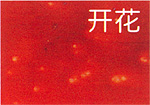

3 |

|

1.固化剂加入太多,稀释剂用量太少;

2.施工环境温度过高、湿度太大;

3.一次涂层大厚,表面干里面未干。

4.油漆搅拌后停置时间过短。

5.连续喷涂两次间隔时间太短。 |

1.正确掌握好油漆配比;

2.夏天温度过高,要相应减少固化剂,增加稀释剂;

3.可分两次喷涂;

4.搅拌均匀后放置5~10分钟开喷。

5.每次间隔20分钟再喷。若出现针孔,实干后再喷一次即可。 |

4 |

|

1.上下层涂料不配套;

2.底漆未彻底干透,面漆的稀释剂溶胀底漆;

3.固化剂加入量太小 |

1.上下层涂料要配套;

2.避免涂得太厚,底漆要彻底干透再涂面漆。

3.适当增加固化剂加入量。 |

5 |

|

1.表面含水率高,环境温度太高,湿度太大;喷漆成膜后,表面上的水分气化向外澎胀顶起漆膜,引起气泡;

2.空气压缩机及管道带有水份;

3.固化剂加人油漆调匀后,放置时间不够。 |

1.表面应干燥,涂料要避免与水接触,

2.使用油水分离器分离,并定期排水,每半天一次。

3.应放置5分钟再喷涂。 |

6 |

|

1.表面有灰尘,杂质。

2.杂质混入漆中,施工环境不洁,喷房通风不合理;

3.换不同类型油漆后喷枪末洗净;

4.喷嘴太小,压力太大,喷嘴与桶面距离太远;

5.油漆加固化剂后放置时间太长,或在施工时过度的稀释;已分散好的油漆粒子也会重新凝聚造成起粒; |

1.把表面清理干净,喷房走动的地面要洒水。

2.漆桶应盖紧密封,调好的漆须过滤后再喷;

3.不同类型的油漆不能混同喷,喷枪喷完一定要冼干净!

4.按要求调整好喷涂压力和喷嘴的口径,距桶面的距离不超过25cm;

5.放置时间不宜过长,稀释不宜过多! |

7 |

|

1.表面含有大面积油污或水渍;

2.喷嘴过大,压力太小,喷嘴与桶面距离太近;

3.油漆中含有杂质,喷房设施及喷涂工具不洁! |

1.排除油污及水渍。

2.喷嘴不宜过大,压力相当,喷枪与桶面距离在25cm左右;

3.施工中注意杂质掉入漆桶,保持设施、工具干净。 |

8 |

|

1.用了快干的稀释剂。

2.天气湿度过大。 |

1.选用慢干的稀释剂。

2.在油漆或稀释剂中加入5%~15%的化白水搅匀后喷涂。如湿度特别大,加入化白水后仍发白应停止施工。 |

6.3.4.7 锌层完整,组织紧密,不得有起层和起泡等缺陷。 |

【解读要点】

对镀锌钢桶除要求镀锌层的厚度(6.3.3.2的规定)外,还要求其镀锌层完整。锌层的组织要紧密、不允许有起层起泡的现象,镀层要有良好的附着力,否则镀层就起不到保护内装物的作用。表1-19为常见氯化物镀锌质量缺陷及原因分析。

表1-19 氯化物镀锌常见缺陷及解决方法

| 缺陷分类 |

产生原因 |

解决方法 |

镀层粗糙,有烧焦现象 |

1、主盐酸度过低 |

1、增加主盐浓度 |

2、添加剂不足 |

2、补足添加剂 |

3、温度过低 |

3、升高槽液温度 |

4、阴极电流密度过大 |

4、调整电流密度至合适的范围 |

5、导电盐氯化钾浓度低 |

5、补加氯化钾至工艺规范 |

6、阳极泥进入溶液 |

6、用丙纶布包好阳极 |

7、溶液里有其他固体杂质 |

7、过滤除去 |

镀层起泡,与基体附着力差 |

1、前处理不良 |

1、加强前处理 |

2、添加剂含量过高 |

2、用活性炭吸附除去 |

3、酸洗时间太长 |

3、减少酸洗时间,加入缓蚀剂 |

4、硼酸含量太低 |

4、补充硼酸含量至工艺规范 |

5、阴极电流密度太大 |

5、调整电流密度至合适的范围 |

镀层有黑色条纹或斑点 |

1、前处理不良 |

1、加强前处理 |

2、阴极电流密度太大 |

2、调整电流密度至合适的范围 |

3、导电盐氯化钾浓度低 |

3、补加氯化钾至工艺规范 |

4、有铜杂质 |

4、除去铜杂质 |

5、有机杂质过多 |

5、除去有机杂质 |

6、主盐浓度太低 |

6、补充主盐至工艺规范 |

镀层发暗、无光泽 |

1、温度过高 |

2、降低温度 |

2、pH偏高 |

2、用稀盐酸调整 |

3、阴极电流密度低 |

3、适当增加阴极电流密度 |

4、添加剂不足 |

4、补足添加剂 |

5、主盐浓度过高 |

5、稀释溶液,降低主盐浓度 |

6、导电盐氯化钾浓度低 |

6、补加氯化钾至工艺规范 |

7、金属杂质过多 |

7、除去金属杂质 |

镀层不完整 |

1、主盐浓度过高 |

1、稀释溶液,降低主盐浓度 |

2、导电盐氯化钾浓度低 |

2、补加氯化钾至工艺规范 |

3、光亮剂不足 |

3、补足光亮剂 |

4、重金属杂质污染 |

4、除去重金属杂质 |

5、有二价铁离子 |

5、除去二价铁离子 |

6、有机杂质污染 |

6、除去有机杂质 |

镀层发灰无光泽 |

1、光亮剂不足 |

1、补足光亮剂 |

2、温度过高 |

2、降低温度 |

3、pH偏高 |

3、用稀盐酸调整 |

4、主盐浓度过高 |

4、稀释溶液,降低主盐浓度 |

5、导电盐氯化钾浓度低 |

5、补加氯化钾至工艺规范 |

6、硼酸浓度低 |

6、补加硼酸 |

7、阴极电流密度低 |

7、适当增加阴极电流密度 |

产生针孔、条纹状镀层或脆性镀层 |

1、光亮剂失调 |

1、用霍尔槽调整光亮剂 |

2、导电盐氯化钾浓度太高 |

2、稀释溶液,降低氯化钾浓度 |

3、pH偏高 |

3、用稀盐酸调整 |

4、固体杂质或有机杂质 |

4、过滤或用活性炭吸附除去 |

镀层烧焦、发灰 |

1、pH偏高 |

1、用稀盐酸调整 |

2、主盐含量低 |

2、补加主盐 |

3、光亮剂少 |

3、补充光亮剂 |

4、硼酸不足 |

4、补加硼酸 |

5、阳极面积小 |

5、增大阳极面积 |

6、导电盐氯化钾浓度低 |

6、补充导电盐氯化钾 |

返回目录