金属罐罐盖注胶及烘干工艺

(资料来源:《金属罐制造技术》作者:杨文亮 辛巧娟)

一、罐盖注胶

罐盖注胶的目的是起密封作用,其工艺原理与易开盖注胶类似。

1、注胶工艺及设备

罐盖注胶的目的是将目标数量(胶膜体积)的密封胶注到罐盖上,并使密封胶膜达到适当和均匀的分布。主要的注胶盖胶膜的质量控制项目包括:①胶量(胶膜体积或胶膜重量);②正确的圆周分布;③正确的径向分布;④无明显断胶或目测缺陷。

一个结构良好的双重卷封须通过对干燥的罐用密封胶进行适当的压挤和流动,以填充罐头双重卷封内金属与金属之间自然形成的空隙。如果在卷封形成期间罐用密封胶不流动,则可能会造成卷封缺陷和密封不足。同样,如果罐用密封胶流动过度,也会造成卷封缺陷,如内外密封胶挤出、密封不足等。

卷封过程中对罐用密封胶进行的挤压能否实现理想的密封取决于质量控制。罐用密封胶的第二个重要作用是在金属罐货架期间内继续保持一定的挤压流动。在正常装卸和分销运输过程中,当卷边被撞击时,这种挤压流动对于保持卷封的完整性是很重要的。

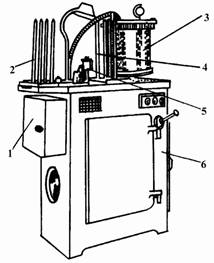

大多数注胶机适用于水基及溶剂型密封胶的注胶,可注胶的罐盖,直径为50~127mm,出盖速度达到单通道100~500盖/min。注胶机为往复式配以单通道和双通道注胶,注胶过程包括将罐盖从堆盖器移动到旋转夹头然后注入设定的胶量,取得适当的分布,通常罐盖由冲盖冲床通过传输带送到堆盖器上。自动注胶机如图7-30和图7-31所示。

图7-30 自动注胶机

图7-31 罐盖注胶机结构图

1-电气柜;2-推盖器;3-盛胶桶;4-罐盖圆杆;5-注胶装置;6-机座

在每一个机械周期里,每个盖子是由进给杆上的切断刀片将其从进给堆盖器在底部分离。进给杆将罐盖输送到旋转夹头,而夹头提升凸轮将夹头提升到注胶位置。盖子被上压头压紧,而后机械或电子控制的注胶轮将封口胶注入罐盖,注胶完毕后,夹头将盖子送回到注胶机机台平面,进给杆将盖子传输到输送带。

2、注胶质量的控制

(1)胶膜体积(注胶量) 干胶膜体积取决于金属罐的尺寸、金属罐的类型、卷封的类型以及罐装内容物的性质。正确的胶量应保证:①足够的密封胶来填充空隙;②足够的密封胶被挤压,以增大抗破坏能力;③密封胶本身不影响双重卷封的成形,也不产生挤胶。

影响罐盖上干胶膜体积的因素有:①密封胶的黏度和总固体量;②注胶条件。总体来说,密封胶的总固体含量和黏度是在制造时已确定,各批之间不应当有显著的差异。

使用密封胶前需要对密封胶进行预处理(搅拌),以保证注胶的均匀性和一致性。

注胶条件对最终的注胶体积产生显著的影响。原则上,对于溶剂型密封胶压力应当在206~344kPa范围内,对于水基密封胶则在103~206kPa范围内。注胶喷嘴的孔径一般为0.5~0.9mm。正常情况下,注胶量可以通过改变喷嘴孔径大小、注胶温度和压力来调节注胶的均匀程度和注胶量。

(2)圆周分布 理想的胶膜应有均匀连续的表观。胶膜的圆周分布指的是密封胶沿着罐盖周缘的分布。

注胶不能有重叠不足,重叠注胶部分不超过1/8圈。控制重叠的关键要素有所用注胶机上夹头可用的注胶圈数、顶针打开传感器(延迟)、顶针打开时间或停留时间、顶针高度设置、盖在夹头上的正确匹配定位等。错误的设置和匹配定位可能会造成重叠不足或过量。注胶机原则上需要罐盖高速至少旋转3圈使得每个罐盖注胶后都留有适量的后旋转。

(3)径向分布 径向分布指的是密封胶在远离罐盖夹头壁方向上的分布,包括胶膜的带宽、切边距离以及密封胶在盖平面和盖沟的体积比例。

根据罐盖的尺寸、喷嘴位置、注胶夹头旋转速度来选择适当的密封胶黏度、固含量和确定胶量,才能达到良好的径向分布。选择不当可能会造成密封胶流向切边的量过多或过少。夹头转速通常可以通过变换齿轮或安装独立夹头变频马达来改变。

在一定的注胶条件下,如果黏度或固含量太低,密封胶可能会过快流动。这样可能会造成密封胶溢出或者盖沟密封胶过多。相反如果密封胶黏度过高,密封胶流动不足。这会造成密封胶带过窄,或者切边距离太大。无论哪种情况,都无法达到满意的注胶效果。解决方案:要么改变密封胶或密封胶的参数,要么改变注胶条件,如夹头转速、喷嘴位置。

(4)均匀的、无明显缺陷的胶膜 理想的密封胶胶膜应该是均匀的、无肉眼观察到的明显缺陷。胶膜连续,没有断胶、空缺和气孔。胶膜中出现明显的孔洞可能会造成密封性不足或者无法保持密封。以下几个因素可能引起断胶或气孔,胶膜重量不适当、注胶圈数不完整、夹头速度不足、夹头装配不良、喷嘴被部分堵塞、密封胶搅拌时夹带空气等。

3、注胶常见缺陷及排除方法(表7-8)

表7-8 注胶常见缺陷及排除方法

缺陷 |

现象 |

产生原因 |

解决方法 |

注胶量不够 |

干膜重量达不到标准 |

注胶不畅 |

①增大注胶压力 |

注胶量太多 |

干膜重量超标 |

注胶过多 |

①减少注胶压力 |

拖尾 |

密封胶在盖肩部略多 |

注胶切断不恰当 |

①将顶针准确与喷嘴配合 |

拖面 |

注胶时喷嘴与盖上密封胶接触 |

喷嘴太低 |

升高喷嘴 |

溅胶 |

密封胶从盖沟中溅出 |

注胶不当 |

①降低喷嘴 |

缺口 |

注胶不足2.1圈 |

①喷嘴凸轮线过小 |

①增加喷嘴凸轮线 |

重叠 |

注胶超过2.1圈 |

①喷嘴凸轮线过大 |

①减少喷嘴凸轮线 |

断胶 |

盖沟有部分未涂上 |

①空气压力偏低 |

①增高空气压力 |

堆积 |

密封胶有喷嘴堆积 |

①顶针高度过低 |

①降低顶针高度 |

滴胶 |

在盖面上有密封胶 |

①底盖离开压头倾斜 |

①使底盖不倾斜,碰不到喷嘴 |

膜厚差异 |

上下厚度不一致 |

喷嘴部件磨损松动 |

将部件紧固 |

溢出 |

密封胶从盖沟中溢出 |

①空气压力太大 |

①降低空气压力 |

气泡 |

干燥衬垫出现气泡 |

①喷嘴过小,第二圈胶冲击第一圈胶液面引起波浪 |

①高固体密封胶用φ0.7mm喷嘴,低固体密封胶用φ0.8~φ0.9mm的喷嘴 |

裂开 |

干燥衬垫破裂 |

干燥过程不当 |

降低干燥温度,并延长干燥时间 |

膜太薄 |

在平面部位胶膜太薄 |

①润滑不良 |

①试用各种润滑油 |

挤出 |

在二重卷封时,密封胶从卷边处渗出 |

①干燥过程不当 |

①提高干燥时间,延长干燥周期 |

堆胶 |

盖沟内密封胶积聚成堆 |

①注胶量不当 |

①减少注胶量 |

气孔 |

干燥衬垫出现气孔 |

①空气压力太大 |

①降低空气压力 |

六、罐盖的干燥

注胶罐盖在卷封前必须彻底干燥,否则可能会导致挤胶。在寒冷、高湿度条件下,罐盖上的密封胶不能快速干燥。良好的通风对于充分的干燥是非常关键的。溶剂性密封胶的干燥不需要加热,而水基密封胶则必须采用加热干燥。一般来说,罐盖必须达到85%~95%的干燥程度之后方可包装、运输和使用。

1、干燥设备

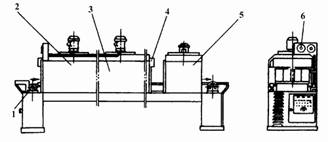

烘干设备一般有隧道式烘干机、立式烘干机和中频烘干机三种类型。如图7-32为常用的隧道式烘干机。

图7-32 隧道式烘干机

1-输送机;2-预烘装置;3-烘干箱体;4-烘干装置;5-冷却箱体;6-电气控制

隧道式烘干机采用卧式结构,注胶后的罐盖放置在输送链上通过隧道。隧道两侧布置有加热元件进行烘烤。该烘干机结构简单,大都由人工进行上料和下料,适用于各种注胶后的罐盖烘干。该烘干机生产效率较低,能耗大。

立式烘干机采用螺杆旋转或链条提升的方式将注胶后的罐盖由下向上输送,在烘干机内壁布置有加热元件,并配有鼓风装置,使烘干机内的温度均匀,同时有螺杆或链条将每只盖子分开,热风可直接加热每只盖子,这样可以提高烘干速度,获得更高的生产效率。立式烘干机适合于品种规格少、产量大的产品生产,与隧道式烘干机相比,还具有密封性能好、能耗低、占地面积小等特点。

中频加热烘干机对罐盖体内直接加热,加热效率高且速度快,结构简单,造价低、设备维护费用也低。而且加热均匀,每个盖子上所获得的热能几乎相同,只要设定的温度符合工艺要求,产品合格率为100%。

如图7-33所示为常用罐盖隧道式烘干机外型图。

图7-33 罐盖隧道式烘干机

2、烘干工艺及质量控制

(1)工艺及质量要求

①干胶量 不同的盖型要求不同的干胶量(但必须注意相应在的密封胶密度与体积),同时对于需高温杀菌的产品特别要控制最低的干胶量和均匀性(尤其是注胶叠接部位的尺寸和均匀性);

②涂布位置 使用专用卡钳将盖边撬平,仔细观察和准确测量其位置与尺寸;

③目测检测 是否有溢胶、溅胶、断胶、气泡,同时叠接部位是否均匀;

④水分含量 使用减重法准确检测干胶膜的水分含量;

⑤水煮试验 使用沸水或高温模拟杀菌(100~121℃,30min),观察其形状;

⑥擦伤 仔细检查整个盖的外观有无擦伤现象,同时仔细检查其方向性。

(2)常见问题及处理

罐盖烘干中的常见问题处理见表7-9所示。

表7-9 罐盖烘干中的常见问题及处理措施

| 序号 | 问题 |

原因 |

处理措施 |

1 |

擦伤 |

烘干机输送盖系统不光滑或间隙不对 |

用金相砂纸打光或调整烘干机输送系统 |

2 |

注胶起泡 |

烘干机温度太高 |

调整烘房温度 |

3 |

裂干 |

干燥过程不当 |

降低干燥温度并延长干澡周期 |

3、检验、包装

(1)检验 使用在线全数检验方法检测溢胶、溅胶、断胶、气泡、缺损、变形、污染,涂布位置异常和叠接部位不均匀等缺陷,同时仔细检查整个盖的外观有无擦伤现象,并检查其方向性,并确认整个注胶的均匀性。

(2)包装 按照规格、数量和包装形式,标示生产日期、班次。