|

涂装车间调漆过程的火灾爆炸危险性研究

文/杨柳

摘要: 本文以某喷漆厂房调漆间为例,对其发生火灾爆炸事故的危险性进行了定性和定量的分析,重点对倾倒油漆和调漆搅拌过程中释放出的可燃蒸气浓度进行了试验测定,并提出了相应的安全措施建议。

关键词: 调漆间;甲苯;火灾危险性

调漆间主要是用于调配油漆、灌注清洗剂,为喷漆操作进行准备的场所。由于油漆中大多含有易燃易爆的危险化学品成分,使得调漆工艺过程存在一定的安全隐患,可能会导致火灾爆炸事故的发生,给人员、设备及财产造成损失。本文以某喷漆厂房调漆间为例,分析调漆过程中的火灾爆炸危险性,从而为相关消防安全措施的配备提供技术支持。

1 概述

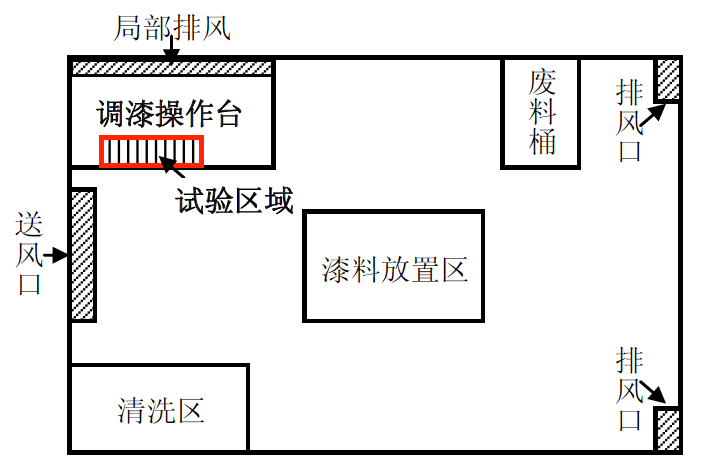

该调漆间面积约 40m2,房间高4.5m。调漆间的平面布置示意图如图1 所示。

图1 调漆间平面布置示意图

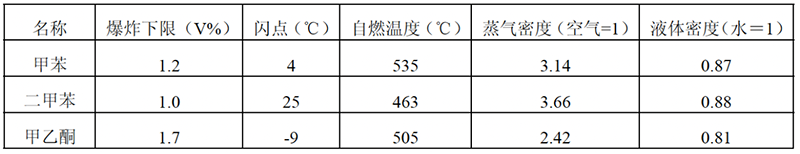

经测定,调漆间使用的油漆和稀释剂中主要挥发物成分为甲苯、二甲苯,清洗剂主要成分为甲乙酮。这些物质都属于易燃、易爆的甲类危险物质,物化性质详见表1。可以看出,甲苯、二甲苯和甲乙酮的爆炸下限和闪点都很低,而爆炸下限越低、闪点越低,物质的爆炸危险程度越高。

表1 稀料、清洗剂主要成分物化性质

据调研,在调漆过程中,调漆间中央会放置需要的油漆、稀释剂和清洗剂,最大存放量约400L。桶装的油漆、稀释剂和清洗剂一旦被开启,就存在挥发出甲苯、二甲苯和甲乙酮蒸气的可能。尤其是在倾倒油漆、清洗剂,进行调漆搅拌和清洗等工艺操作的过程中,油漆被搅动会加速其中可燃蒸气的挥发。当一桶油漆被部分使用时,不及时封闭也会造成可燃蒸气的挥发。此外,废弃的油漆桶内也可能有残存的油漆会挥发出可燃蒸气。这些情况均使得调漆间内有可燃蒸气挥发,并存在与空气形成爆炸性混合物的可能。

同时,在倾倒油漆、清洗剂的工艺操作过程中,存在产生静电火花的可能;使用的推车等机械设施可能会因冲撞或摩擦而产生火花;使用的电气设备可能因误操作或故障而产生电气火花等可能出现点火源的情况。调漆间内可燃蒸气与空气形成的爆炸性混合气体在适宜的条件下一旦遇明火和火花,便有可能引发火灾和爆炸。根据分析,调漆间内最容易发生火灾爆炸事故的位置为调漆操作台。

2 易燃液体挥发的爆炸危险性

通过计算极端条件下爆炸性挥发气体浓度的大小,可以判定房间内的爆炸危险性。对于易燃液体,确定其爆炸危险性应考虑该易燃液体全部挥发后弥漫在房间时,与空气形成的爆炸性混合气体的体积比是否低于其爆炸下限。若达到爆炸下限,则存在爆炸危险,该房间应按照甲、乙类火灾危险性确定;若低于爆炸下限,则可在考虑一个合理的安全系数后,确定其火灾危险性,以最大限度地降低火灾爆炸几率。我国《建筑设计防火规范》(GB50016-2006)第3.1.2 条条文说明中指出:“当厂房及实验室内使用的可燃气体同空气所形成的混合性气体不超过爆炸下限的5%时,可不按甲、乙类火灾危险性划分”。因此,爆炸性混合气体的体积含量应始终至少低于其爆炸下限的5%,才可以认为该房间是非爆炸危险性区域。

已知调漆间内任意时刻的最大调漆量为150L/次(采用机械震荡方式)。由于清洗剂基本上只在调漆间倒一下儿后,立刻送到喷漆厂房大厅,认为基本可以不考虑清洗剂的挥发。所以,调漆间的爆炸最不利条件是150L 油漆全部挥发。

已知油漆中甲苯、二甲苯的液体密度分别为10.26kg/m3 和15.02kg/m3,甲苯、二甲苯的蒸气密度分别为3.14kg/m3 和3.66kg/m3。可以求出:1L 油漆完全挥发时产生的甲苯和二甲苯蒸气体积分别为3.27L 和4.10L。

已知房间体积V=185.27m3,可以求出:150L 油漆完全挥发产生的甲苯体积含量为3.27×150×10-3/185.27=0.265% , 同时, 产生的二甲苯体积含量为4.10×150×10-3/185.27 =0.332%。

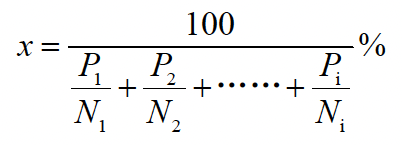

由式(1)可以求出甲苯、二甲苯混合蒸气的爆炸下限为:

x=100 / (3.27/7.37/1%+4.10/7.37/1.2%)=1.10%

(1) (1)

式中:x 是可燃混合气体的爆炸极限,%;P1、P2、……Pi 是混合气中各组分的体积百分数,%;N1、N2、……Ni 是混合气中各组分的爆炸极限,%。

因此,调漆间内最不利条件下挥发出的爆炸性气体体积达到其爆炸下限的百分比为:

(0.265%+0.332%)/(1+0.265%+0.332%)/1.10%=53.95%>>5%。

上述计算是假设油漆挥发出的爆炸性气体体积均匀分布在调漆间内的情况,实际上这些气体大都在局部位置聚集,所以存在其形成的爆炸性混合气体浓度超过爆炸下限的可能。

3 爆炸压力峰值

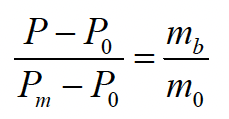

爆炸物质与其周围介质发生急剧压力突变是爆炸的重要特征。参考美国消防工程师协会的《消防工程手册》一书,应用式(2)进行房间内爆炸压力峰值的求解:

(2) (2)

式中:P—爆炸t 时刻房间内的压力,MPa;

P0—爆炸前房间内的初始压力,MPa;

Pm—爆炸完成时房间内的压力,MPa;

mb—t 时刻房间内燃烧掉的气体质量,kg;

m0—房间内燃烧气体的总质量,kg。其中:

(3) (3)

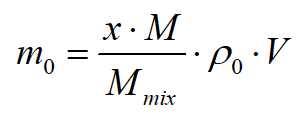

式中:Mmix 是房间内混合气体的分子量,g/mol;M是房间内爆炸气体的分子量,,g/mol;x是房间内爆炸气体的化这计量浓度,%;ρ0是爆炸前房间内混合气体的密度,kg/m3;V是房间的体积,m3。

理论计算和试验表明,当房间内的爆炸性气体含量约等于其化学计量浓度时,房间内的爆炸压力达到其最大爆炸压力,即Pm=Pmax,可以查出甲苯、二甲苯Pmax-P0 的数值分别为0.78MPa 和0.764MPa。

已知油漆中甲苯和二甲苯的液体密度分别为10.26 kg/m3 和15.02 kg/m3。150L 油漆完全挥发,产生的爆炸性气体质量为甲苯1.54kg、二甲苯2.25kg。各参数计算结果如表2 所示。

表2 爆炸压力峰值计算的参数取值

混合气体Pm 取甲苯和二甲苯各自Pm 的最大值,即Pm-P0=0.78MPa。将各参数代入式( 2 ) 可求得调漆间内爆炸时, 压力增加峰值为:P-P0=0.78×3.79/15.78=0.187 MPa。

对于标准建筑,建筑物的内压允许压强一般为2400Pa,即0.0024 MPa。0.187MPa>>0.0024 MPa。

上面的计算和分析结果表明,在调漆间内存在较高的爆炸危险性。当爆炸发生时若无相应的防爆、泄爆措施,由于超压而产生的破坏将会是显著的,巨大的爆炸压力会对厂房的结构造成破坏,也会威胁现场人员(一般工作人数2 人)的安全。

4 可燃蒸气浓度测试

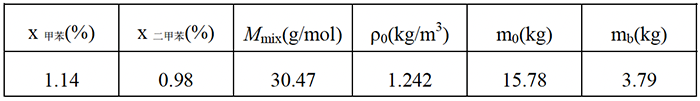

分别采用气质联用色谱仪(Agilent 7890A-5975C)和便携式气体探测器(国产SQJ-IA 型)对调漆间内的调漆过程进行了可燃蒸气浓度测试,测试试验区域位置如图1 所示。

试验时采用热线风速仪测得调漆间环境温度为26℃,调漆间进风口、右侧排风口及左侧操作台上局部排风的线性风速分别为1.5m/s、2.5m/s 和0.3m/s。

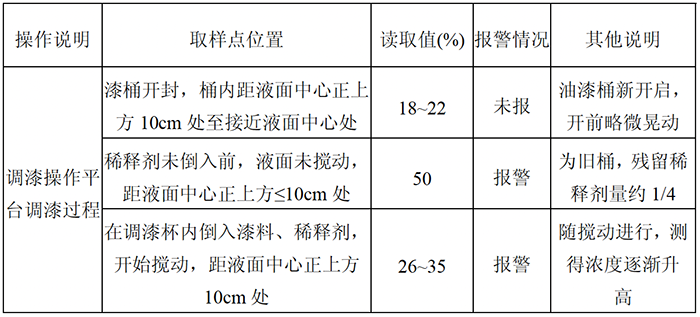

4.1 调漆搅拌过程

据调研了解,该调漆间在调漆操作台上调漆时一般使用调漆杯,容积约500mL,实际调漆时间一般在30s~1min,不超过2min。试验测定调漆人员的平均搅拌速度为130 转/min。

4.1.1 采用气相色谱法测定

考虑到气相色谱采样器采样时间最小设定不小于 30s,故试验时,在调漆搅拌过程中(将稀释剂加入漆料后开始搅拌),选择1min 和2min 两个取样时间。试验布点情况如图2 所示,采用气相色谱采样器设置取样点2 个(点1 和点2,每个取样点进行平行样测试),每个点分别测定1min 和2min 两个取样时间下的浓度值,现场试验如图3 所示。

图2 调漆搅拌过程可燃蒸气浓度测试布点示意图

图3 调漆间现场试验图

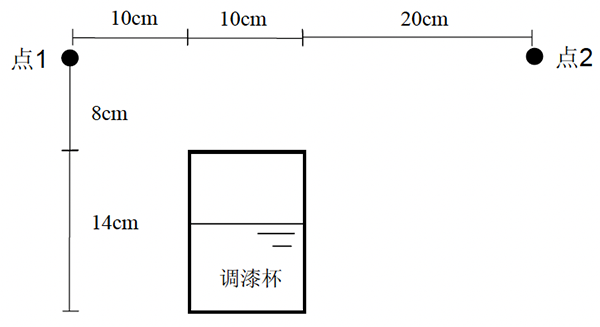

测试结果整理如下表 3 所示:

表3 可燃蒸气质量浓度 (mg/m3)

可以看出,距离调漆桶较近的点1 处的可燃蒸气质量浓度要高于点2 处。对同一取样点,点1 在第2min 时的取样值浓度几乎都高于其1min 时的取样浓度。而点2 在第2min 时的取样浓度则都低于其在1min 时的取样浓度。分析其原因,首先从定性角度来看,只要可燃蒸气随调漆操作的进行而持续释放,则在可燃蒸气浓度达到稳定值之前,其浓度值会随调漆时间增加而累积。使用采样器抽取的是一段时间内的气体测试样,实际测试结果正好是从喷漆开始到取样结束这段时间内的一个累积值。所以出现点1 测得的可燃蒸气浓度随时间累积的现象。但同时,考虑到通风(全室+局部)的存在,当同一时段内通风带走的可燃蒸气浓度大于随调漆过程而释放出的可燃蒸气浓度时,测得的可燃蒸气浓度值会逐渐降低,点2 可能就是由于较点1 距离可燃蒸气释放源(调漆杯)要远,而通风条件一样,其测得的可燃蒸气浓度值随时间的变化与点1 反而不同。这说明,可燃蒸气浓度随调漆搅拌时间的变化情况取决于可燃蒸气浓度挥发速率与通风量的相对关系,通风可以有效降低可燃蒸气浓度的累积。

已知甲苯的爆炸范围为46g/m3~270g/m3 , 二甲苯的爆炸范围为48g/m3~310g/m3。表3 中可燃气体质量浓度总量最高的21.8mg/m3(点2 在2min时的测试值)与爆炸下限最低的甲苯在空气中的爆炸下限46g/m3 比较,为其爆炸下限的0.05%,说明在通风良好的情况下,正常调漆过程中距释放源(调漆杯)10cm 以外的可燃蒸气浓度值远低于其爆炸下限。

4.1.2 采用便携式气体探测器测定由于工作人员调漆动作的干扰,无法在调漆杯正上方布置采样器,选择在这些位置应用国产的便携式气体探测器进行即时浓度测定,布点情况及测试结果见表4。

表4 可燃蒸气体积浓度 (V%)

注:直接读取数据,数值反映的是可燃蒸气浓度占甲苯爆炸下限的百分比,当体积浓度超过爆炸下限的25%时报警。

从表 4 可以看出,调漆搅拌过程中,在倒入稀释剂之前,仅漆料自身挥发出的可燃蒸气浓度较低,一般不超过爆炸下限的25%。加入稀释剂后,搅拌过程中挥发出的可燃蒸气浓度明显增加,且随着搅动时间的增加,浓度值会逐渐升高,但在调漆周期内,并未超过可燃蒸气爆炸下限的40%(以甲苯计)。此外试验还测得,在漆料或稀释剂液面正上方可燃气体浓度值明显高于其侧上方和漆桶边缘处。在探测器探头沿液面中心纵向自上而下逐渐接近液面的过程中,探测器取值逐渐增加,在距液面距离小于10cm 以后,探测到的可燃蒸气浓度值随距离变化的增加最为显著。一般来说,当距液面小于10cm 后,在液面中心正上方测得的可燃蒸气浓度值接近爆炸下限的20%。

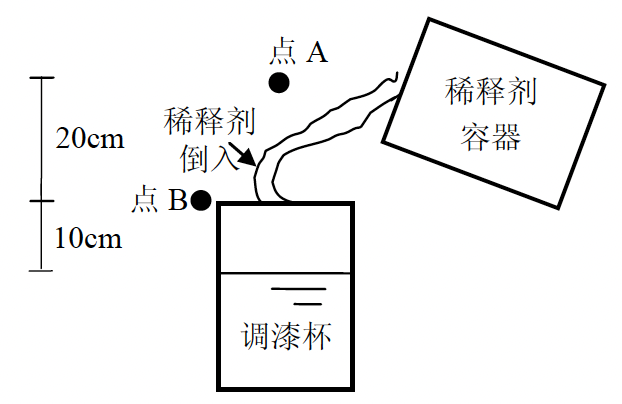

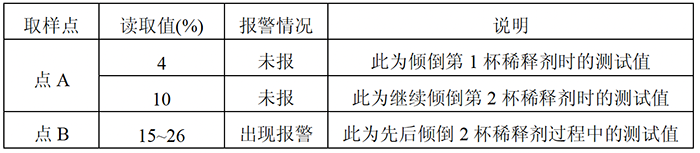

4.2 倾倒油漆过程

由于气相色谱采样器采样时间最小设定不能小于 30s,所以无法采用气相色谱测定调漆过程中倾倒漆料的可燃气体浓度情况。为此采用便携式气体探测器进行了实时测定。测定布点情况如图4 所示。点A 位于调漆杯中心位置的垂直上方(距漆液面30cm),靠近倾倒出的稀释剂流。点B 位于调漆杯边缘处,距漆液面10cm。

图4 倾倒油漆过程可燃蒸气浓度测试布点示意图

测试结果如下表 5 所示。

表5 可燃蒸气体积浓度 (V%)

从表5 可以看出,在倾倒稀释剂时,稀释剂从稀释剂容器倒入调漆杯的过程中,稀释剂由于在空中途经路径较短且历时较短,其释放出的可燃蒸气浓度虽然随稀释剂倾倒时间延长而逐渐增加,但其浓度值并不高(见点A 的测试结果)。而稀释剂倒入调漆杯后,调漆杯附近液面的可燃蒸气浓度逐渐增加,且超过了可燃蒸气爆炸下限的25%。分析原因,可能是稀释剂倾倒入调漆杯内造成了杯内的油漆搅动,加速了其中可燃蒸气的挥发。对比表4 与表5 的测定结果,可以看出倾倒油漆过程中导致的可燃蒸气挥发程度略低于调漆搅拌过程中导致的可燃蒸气挥发。

5 结论和建议

通过对该喷漆厂房调漆间的火灾爆炸危险性进行定性、定量分析和试验测定,得到如下结论:

(1)调漆间内对油漆、稀释剂的工艺操作过程中存在较大的火灾、爆炸危险性。计算表明,该调漆间内最不利条件下当完全挥发出的易燃气体甲苯、二甲苯均匀散布在房间内时,混合蒸气的体积浓度达到其爆炸下限的53.95%,爆炸时最大压力峰值达到0.187MPa。

(2)调漆搅拌过程中,可燃蒸气浓度随着与调漆桶的横向、纵向距离增大而显著降低。采用气相色谱法测得在水平方向距离调漆桶外缘10cm 范围以外的甲苯、二甲苯浓度不超过其爆炸下限的0.05%;同时,采用便携式气体探测器测得距油漆液面10cm 范围内,液面中心正上方的可燃蒸气浓度值大多达到爆炸下限的20%。通风措施可以有效降低调漆间内可燃蒸气浓度的累积。

(3)倾倒油漆过程中导致的可燃蒸气挥发程度略低于调漆搅拌过程中导致的可燃蒸气挥发。

由于调漆间内存在较高的火灾爆炸危险性,需要加强消防安全措施的配备以防止事故发生,为此提出如下建议:

(1)建议采取全室机械排风,在调漆操作台和清洗台等位置设置局部排风。

(2)建议调漆间内的照明、电气设备等采用防爆型产品,设置防静电措施,并采取故障时自动切断电源等安全联锁自控技术措施。

(3)建议调漆间内设置火灾自动报警系统级可燃气体探测报警系统,配置适宜的自动灭火系统和手提式灭火器。

(4)建议加强调漆间的管理防护措施,如制定相关危险品的操作说明;对员工应进行工作培训;禁止吸烟以及明火,配备导电的工作鞋等。

(5)由于调漆间存在较高的爆炸危险性,且爆炸时产生的爆炸压力较高,对周围相邻区域的危害较大。为安全起见,建议适当提高围护结构的强度,并在房间内设置减压板,以在爆炸发生时起到一定的抗爆、减压作用。

|