| |

浅谈现代生产管理

文/施绕生

班组是企业的“细胞”,是安全生产的先行者和实施者。企业产品质量和经营的好坏直接与班组管理息息相关,可以说,班组强则企业强。

一、规范管理,公平公正

依据企业生产实际,制定科学的工作标准、合理的考核及分配标准,能够不断从生产管理中实现生产效率的提高,引导全体员工更加努力地实现企业利润的最大化。在对班组产出结果、质量结果、工作态度、5S管理等考核时,应秉承公平、公正和公开的原则,结合员工的能力和日常表现,采取绩效分配倾斜的方式,做到奖罚分明,在营造和谐的工作氛围的同时,增强员工的责任感,激发员工的主观能动性。

二、过程管理,目标明确

1、质量控制

质量控制一直是产品交付的重中之重,严格进行产品质量控制,才能交出让客户满意的产品,对此,公司制定了质量考核条例。

⑴坚持全员质检。各岗位在进行产品加工时,都必须严格执行首检、巡检、末检的三检原则,对于质量控制坚持不接受、不制造、不流程的三不原则,定期组织员工学习产品质量控制的知识(图1)。

图1 质检部对于部分产品质量控制的讲解

⑵质量检验标准的固化。针对常规产品,结合质量标准与前期质量履历,制订《项目检查表》,不同岗位根据加工项目进行点检,以保证产品质量。

⑶质量奖惩机制。对有利于提升质量并能降低成本的方案予以奖励,增强全员的质量意识,激励全体员工积极参与企业的质量管理。质量考核条例的实施,要做到责任分明、奖罚合理,让员工利益、公司利益、客户利益得到有机统一,从而使产品质量得以持续提升。

2、现场管理

在生产任务实施过程中,现场管理是必不可少的,好的现场管理一定会让产能最大化,为此,公司推行了现场管理五步法:⑴当问题(异常)发生时,要先去现场。⑵检查现物(有关的物件)。⑶当场采取暂行处置对策。⑷发掘真正原因并将之排除。⑸工作标准化,防止问题再次发生。

3、精益生产

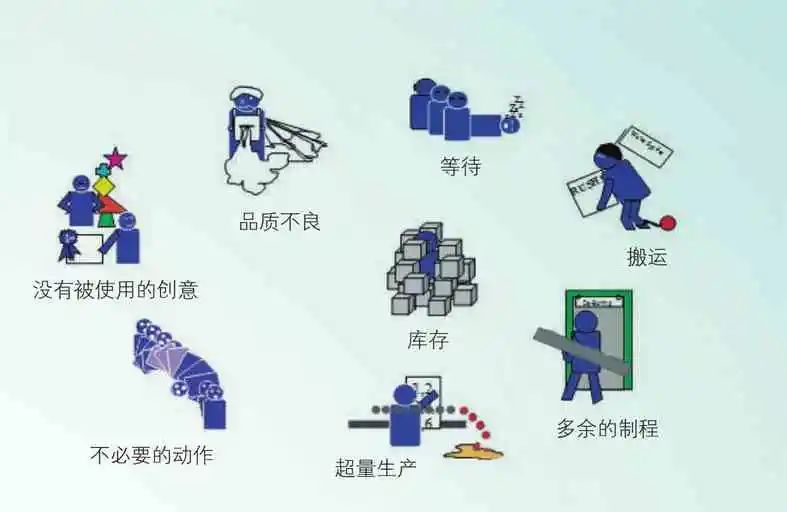

精益生产的实质就是通过持续改善的措施,识别并消除所有浪费。基于此,公司推行了以下措施。

⑴通过PQPR数据分析,并依据工艺来布置生产线,班组实行组员流动生产、一人多工序。

⑵组织全员参与八大浪费理念(图2)的培训,建立合理化奖励机制,促使全员积极参与企业精益生产的推进。如,使用物料周转车周转物料(图3),便捷了现场物料运输;在生产过程中,使用工作台车,降低了员工的劳动强度,减少了因人员疲劳而导致的生产不良。

图2 生产的八大浪费

图3 物料周转车的使用

4、班组晨会

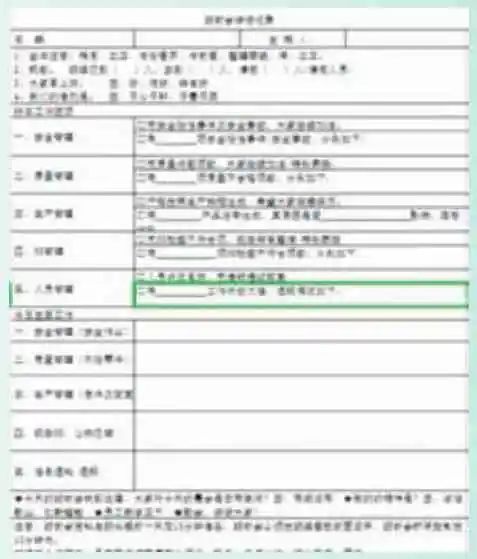

晨会内容的标准化可以提升团队的凝聚力、执行力,为此,公司推行了以下措施。⑴晨会必须记录班组成员发言内容(表1),便于总结前日达成的业绩结果以及统计今日的生产目标。⑵让表现优异或待改进项目的成员发言,分享经验和教训,在互动中提升班组整体能力。此外,通过晨会上班组长讲话(图4),让全员调整到最积极的状态投入工作。

表1 班前会讲话记录

图4 晨会班组长讲话

5、结束语

木桶效应告诉我们,桶里能够装多少水,并不取决于最高木板的高度,而是取决于最低木板的高度,这对企业生产管理也同样适用,坚持从一点点的小事做起,逐步改进生产中的薄弱环节,必然会给企业的生产管理带来翻天覆地的变化。

|

|