|

200升钢桶桶盖收集与卸料方案设计

文/高文研

摘要:针对200 L钢桶桶盖半成品的运输设计了一套桶盖收集和卸料装置,通过采用机械代替人工,提高了生产效率,节约了成本。

关键词:桶盖生产;收集;卸料;效率

钢桶作为一种绿色环保材料,在化工、矿业以及危化品等包装领域有着无可替代的作用。据统计,2020年全国200L钢桶总产量已达1.2亿只,且产量一直保持较高增长率。桶盖作为钢桶必不可少的组成部分,对钢桶整体的气密性及适用性至关重要。同时,由于钢桶整体结构的要求,需要更高的劳动生产率。因此,提高桶盖生产流水线的自动化程度成为一种迫切需求。笔者针对桶盖实际生产过程中存在的问题.设计一套可行的桶盖收集和卸料装置,通过机械代替人工,提高桶盖生产效率。

1 现有操作方案

1.1 操作方式

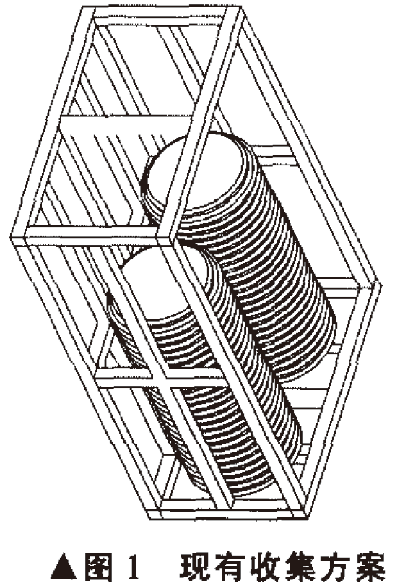

钢板经冲压成型得到桶盖半成品,经流水线运输至操作位置,由人工将桶盖半成品收集至图1所示的收集框:待收集框满后,用叉车将收集框运输至另一个车间.再进行人工卸料。

1.2 存在问题

该方案存在的主要问题是采用人工操作导致生产效率低。同时,由于桶盖较重,工人操作强度高,以及桶盖半成品毛刺较多,易对人体产生伤害。

2 新的收集与卸料设计方案

工业机器人已经得到广泛应用, 并且将成为国内装备业成长性最快的行业。桶盖半成品的收集与卸料工作可以由机器人完成, 实现收集和卸料的全自动化。

考虑到钢桶生产线的工作节拍、机器人初期投资以及设备维护缺少专业人才等原因。笔者设计了一套符合生产实际的桶盖收集与卸料装置。

2.1 桶盖收集装置

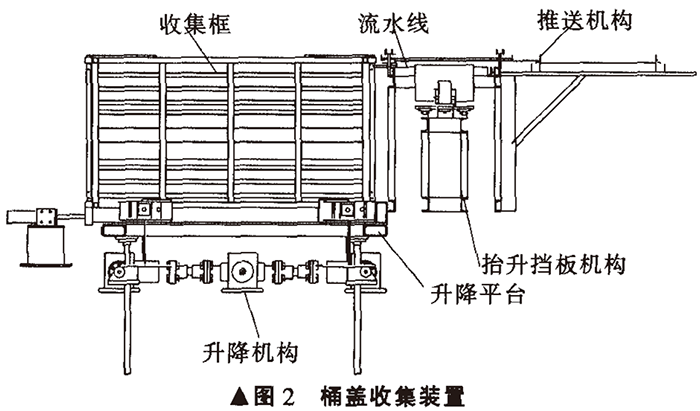

桶盖收集装置如图2所示,它由升降机构、升降平台、抬升挡板机构、推送机构、流水线和收集框组成。收集框放置于升降平台上,在升降机构的带动下可在竖直方向上移动。流水线负责将需要收集的桶盖运送到指定位置, 然后由抬升挡板机构进行定位.再由推送机构将桶盖推人收集框中。每收集满一层,收集框上升一定距离。

2.2 桶盖卸料装置

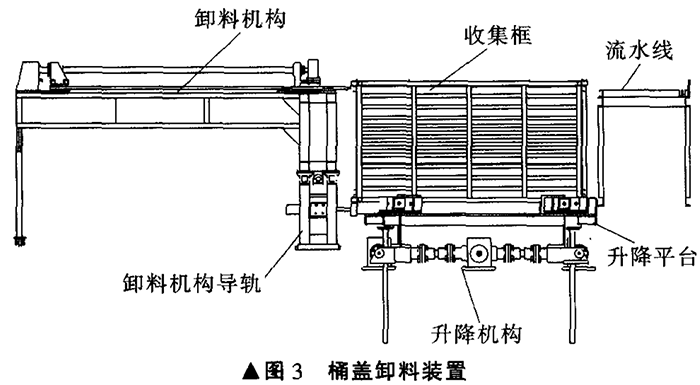

桶盖卸料装置如图3所示。它由升降机构、升降平台、流水线、收集框、卸料机构和卸料机构导轨组成。收集框放置于升降平台上.在升降机构的带动下可在竖直方向上移动。卸料机构在卸料机构导轨上滑动,用于变换推送工位,负责将桶盖从收集框中推出。流水线负责将桶盖运往待加工位置。每推完一层,收集框下降一定距离。

2.3 成本及效率分析

表1为人工作业与机器作业两者的参与作业人员数量对比。显然,通过采用机器作业方案,可以使参与工作的作业人员大大减少,使用工成本大大降低。此外,采用人工作业时,经常有桶盖半成品在流水线等待的现象,影响上一工序生产效率。机器作业方案中,由于单次推送3个桶盖, 并且可根据实际情况变更收集框尺寸,大大提高了冲压、收集与卸料的工作效率。

表1 参与作业人员数量

名称

|

收集人员

|

卸料人员

|

运输人员

|

人工作业

|

2

|

2

|

1

|

机器作业

|

0

|

0 |

1

|

3 控制系统优化

现代工业中PLC应用十分广泛.收集和卸料通过传感器采集数据,并由PLC控制执行机构。本设计方案中. 原采用传感器数量较多。为减少PLC的I/O数量,节约成本,笔者对流水线上的传感器进行了优化。

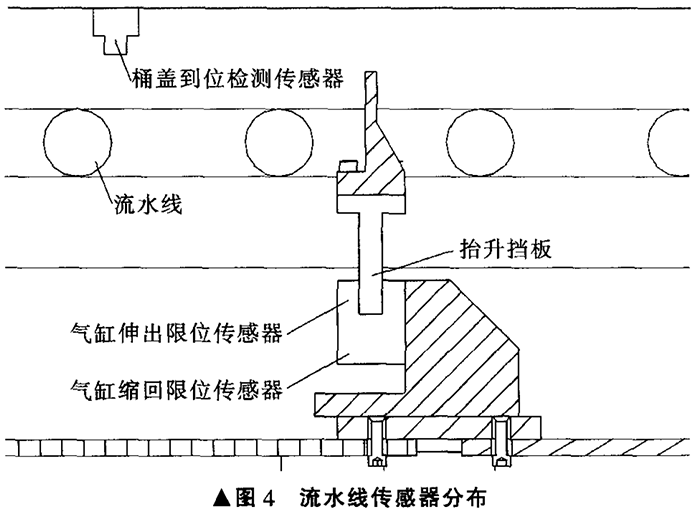

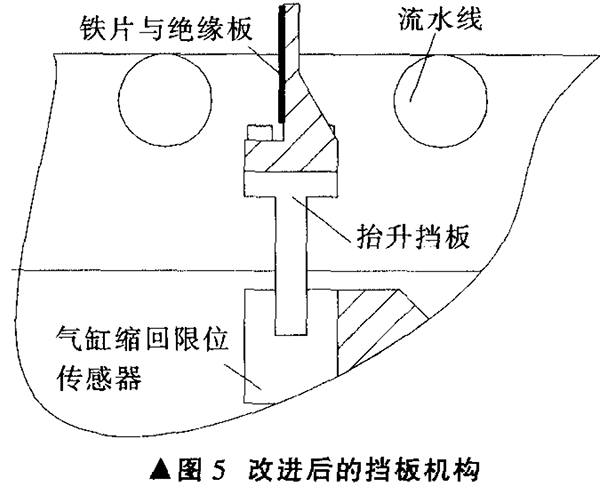

如图4所示,进行桶盖收集工作时,挡板在气缸的推动下处于升起状态,桶盖经流水线运输到指定位置,桶盖到位,传感器便会检测到桶盖.然后触发下一步动作。根据PLC的工作原理 ,在采用漏型输入模式时.只要PLC检测到低电平就会接通。

改进后,在抬升档板上从右至左依次安装绝缘板、铁片,且两者之间完全绝缘,然后将铁片开关信号接到PLC上。这样,只要桶盖与抬升挡板接触,PLC就会接通, 证明桶盖已经到位,传感器的使用大大减少。

节约效果与单次收集的桶盖数量成正比, 假设单次收集N个桶盖.则需要2N个抬升挡板机构。改进前需要的传感器数量M=3X2N=6N,改进后需要的传感器数量M~=2N,节约的传感器数量为4N。

4 结束语

笔者设计了一套桶盖半成品的运输方案, 通过采用机械代替人工,大幅缩减作业人员,提高了生产效率。同时对控制系统进行了优化,大大减少了传感器的使用量,为金属制品的定位提供了一种通用优化方法。

|