|

【专利介绍】钢桶生产工艺及钢桶生产系统

申请号:201711204353 .3

申请日:2017 .11 .27

专利人:上海冀晟自动化成套设备有限公司

发明人:王司嘉、王小翼、李含强、刘国斌、杨传振

【摘要】

本发明公开了一种钢桶生产工艺,将钢带料卷放入送料机构,由卷圆系统将逐渐延展开的不断向前移动的钢带卷圆,将卷圆后的钢带进行激光焊接,再钢带激光切割成多段形成多个雏形钢桶;雏形钢桶进行滚波纹处理;密封测试,给雏形钢桶进行覆膜;简化了操作步骤,可将钢带统一卷圆后统一焊接,省事省力,大大节约了生产设备成本,运营成本,特别是降低了生产过程中的能源消耗,用塑料套膜的技术替代了油漆喷漆,彻底解决了钢桶制桶行业的废气、废水的污染问题,成本相对低。还提供了一种钢桶生产系统。

【权利要求书】

1、一种钢桶生产工艺,其特征在于,包括以下步骤:

S1、将钢带料卷放入送料机构,送料机构将钢带料卷由起始端逐渐向前拉动延展开来;

S2、由卷圆系统将逐渐延展开的不断向前移动的钢带在长度方向上逐渐进行宽度方向上的卷圆;

S3、将卷圆后的钢带进行激光焊接封闭;

S4、按照需要的钢桶的高度将焊接后的钢带激光切割成多段,形成多个雏形钢桶;

S5、雏形钢桶进行扳边涨筋滚波纹处理;

S6、利用密封垫将雏形钢桶的两端密封,注入一定量的压缩空气,检测焊接的雏形钢桶是否有气泡产生;

S7、给雏形钢桶进行覆膜。

2、根据权利要求1所述的钢桶生产工艺,其特征在于,在步骤S4和步骤S5之间还设有步骤S4、S4由翻转机构将雏形钢桶有卧倒状态翻转成竖立状。

3、根据权利要求2所述的钢桶生产工艺,其特征在于,在进行步骤S7时,先将需要覆的膜做成与雏形圆桶规格相对应的圆桶形膜,由覆膜机将圆桶形的膜直接套在钢桶雏形的外围。

4、根据权利要求3所述的钢桶生产工艺,其特征在于,所述S7步骤:利用热缩机将薄膜与钢桶紧密贴合。

5、根据权利要求4所述的钢桶生产工艺,其特征在于,还包括S8步骤:将S7步骤得到的钢桶进行封口处理。

6、一种钢桶生产系统,其特征在于,包括权利要求1中所述的送料机构和卷圆系统,还包括操作S3步骤的激光焊接机、操作S4步骤的激光切割机、操作S5步骤的扳边涨筋滚波纹机、操作S6步骤试漏机和操作S7步骤覆膜机;

所述送料机构的一端设置有驱动件,所述驱动件可驱动展开的钢带进入卷圆系统且运动出卷圆系统;所述卷圆系统包括多个卷圆机,所述多个卷圆机延所述钢带展开的长度方向依次设置,均可对钢带进行宽度方向上的卷圆动作;

所述激光焊接机设置在所述卷圆系统的一侧,对卷圆后运动出卷圆系统钢带进行焊接;

所述激光切割机设置在所述激光焊接机一侧,对焊接后的钢卷进行激光切割;所述扳边涨筋滚波纹机设置在所述激光切割机的一侧,对雏形钢桶进行扳边涨筋滚波纹处理;

所述试漏机设置在所述扳边涨筋滚波纹机的一侧,对雏形钢桶进行试漏检测;所述覆膜机设置在所述试漏机的一侧,对雏形钢桶进行表面覆膜处理。

7、根据权利要求6所述的钢桶生产系统,其特征在于,所述送料机构设置有缓冲通道,所述钢带料卷在展开过程中经过缓冲通道进入卷圆系统。

8、根据权利要求7所述的钢桶生产系统,其特征在于,还包括翻转机构,所述翻转机构设置在所述激光切割机与所述扳边涨筋滚波纹机之间。

9、根据权利要求8所述的钢桶生产系统,其特征在于,还包括热缩机,所述热缩机设置在所述覆膜机的一侧。

10、根据权利要求9所述的钢桶生产系统,其特征在于,还包括封口机,所述封口机设置在所述热缩机的一侧。

【说明书】

1、技术领域

本发明涉及机械加工领域,尤其涉及一种钢桶生产工艺及钢桶生产系统。

2、背景技术

现有技术中的钢桶的生产,是先将钢带料卷按照需要钢桶的高度将钢带切割成多段的钢带片,再将每段钢带片在其长度方向上进行卷圆处理,形成钢桶;这种生产方式耗时时间长,焊接不统一,费事费力,成本也相对较高。

3、发明内容

本发明的一个目的是提供一种钢桶生产工艺,解决现有技术中耗时时间长,焊接不统一,费事费力,成本高的问题。

本发明解决技术问题采用如下技术方案:一种钢桶生产工艺,包括以下步骤:

S1、将钢带料卷放入送料机构,送料机构将钢带料卷由起始端逐渐向前拉动延展开来;

S2、由卷圆系统将逐渐延展开的不断向前移动的钢带在长度方向上逐渐进行宽度方向上的卷圆;

S3、将卷圆后的钢带进行激光焊接封闭;

S4、按照需要的钢桶的高度将焊接后的钢带激光切割成多段,形成多个雏形钢桶;

S5、雏形钢桶进行扳边涨筋滚波纹处理;

S6、利用密封垫将雏形钢桶的两端密封,注入一定量的压缩空气,检测焊接的雏形钢桶是否有气泡产生;

S7、给雏形钢桶进行覆膜。

优选的,在步骤S4和步骤S5之间还设有步骤S4、S4由翻转机构将雏形钢桶有卧倒状态翻转成竖立状。

优选的,在进行步骤S7时,先将需要覆的膜做成与雏形圆桶规格相对应的圆桶形膜,由覆膜机将圆桶形的膜直接套在钢桶雏形的外围。

优选的,所述S7步骤:利用热缩机将薄膜与钢桶紧密贴合。

优选的,还包括S8步骤:将S7步骤得到的钢桶进行封口处理。

本发明具有如下有益效果:简化了操作步骤,可将钢带统一卷圆后统一焊接,省事省力,成本相对低。

本发明的另一个目的是提供一种钢桶生产系统,免去钢桶表面喷涂环节,用表面覆膜工艺代替喷涂,解决了喷涂前对钢桶表面处理的工艺,采用覆膜工艺,只需对钢板表面简易清洗,解决了使用表面处理设备带来的设备占地面积,解决了表面喷涂对环境的污染,解决了电阻焊接电能带来的损耗,采用钢板对接方式激光焊接与传统的电阻焊搭接方式焊接,大大节省了原材料的浪费,而且提高了钢桶的外形美观,解决现有技术中钢桶生产繁琐,成本高,需要多人多次操作的问题。

本发明解决技术问题采用如下技术方案:一种钢桶生产系统,包括权利要求1中所述的送料机构和卷圆系统,还包括操作S3步骤的激光焊接机、操作S4步骤的激光切割机、操作S5步骤的扳边涨筋滚波纹机、操作S6步骤试漏机和操作S7步骤覆膜机;

所述送料机构的一端设置有驱动件,所述驱动件可驱动展开的钢带进入卷圆系统且运动出卷圆系统;

所述卷圆系统包括多个卷圆机,所述多个卷圆机延所述钢带展开的长度方向依次设置,均可对钢带进行宽度方向上的卷圆动作;

所述激光焊接机设置在所述卷圆系统的一侧,对卷圆后运动出卷圆系统钢带进行焊接;

所述激光切割机设置在所述激光焊接机一侧,对焊接后的钢卷进行激光切割;

所述扳边涨筋滚波纹机设置在所述激光切割机的一侧,对雏形钢桶进行扳边涨筋滚波纹处理;

所述试漏机设置在所述扳边涨筋滚波纹机的一侧,对雏形钢桶进行试漏检测;

所述覆膜机设置在所述试漏机的一侧,对雏形钢桶进行覆膜处理。

优选的,所述送料机构设置有缓冲通道,所述钢带料卷在展开过程中经过缓冲通道进入卷圆系统。

优选的,还包括翻转机构,所述翻转机构设置在所述激光切割机与所述扳边涨筋滚波纹机之间。

优选的,还包括热缩机,所述热缩机设置在所述覆膜机的一侧。

优选的,还包括封口机,所述封口机设置在所述热缩机的一侧。

本发明具有如下有益效果:将钢带料卷一次性卷圆成型,统一焊接,缩短操作时间,并节省操作成本,简化操作流程,省时省力,提供效率。

4、附图说明

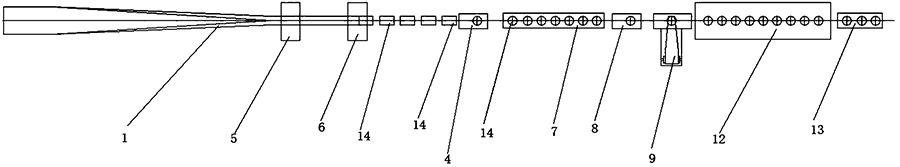

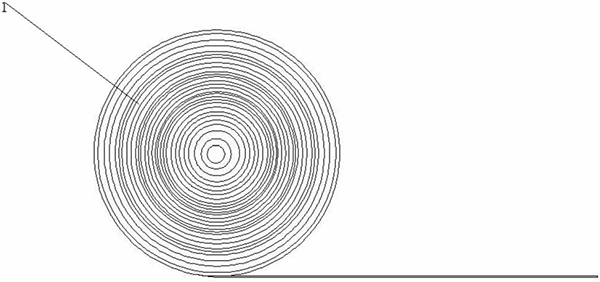

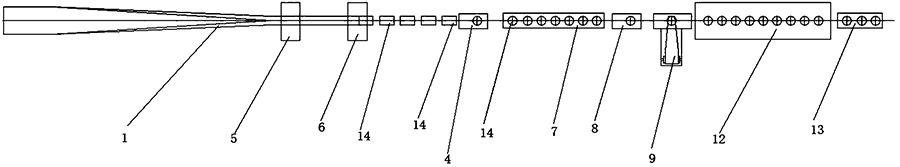

图1为钢带料卷未展开状态的结构示意图;

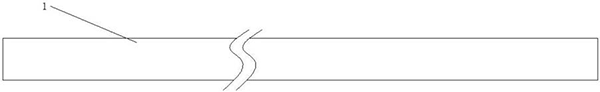

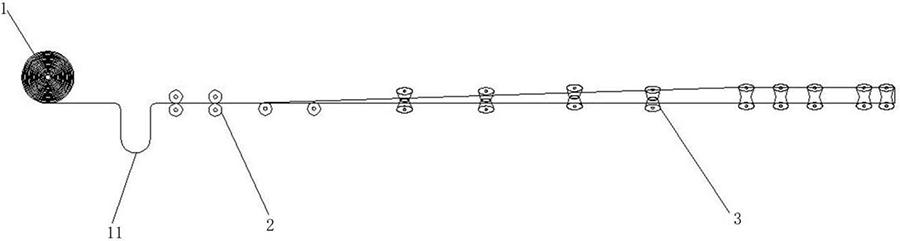

图2为钢带料卷完全展开后的结构示意图;

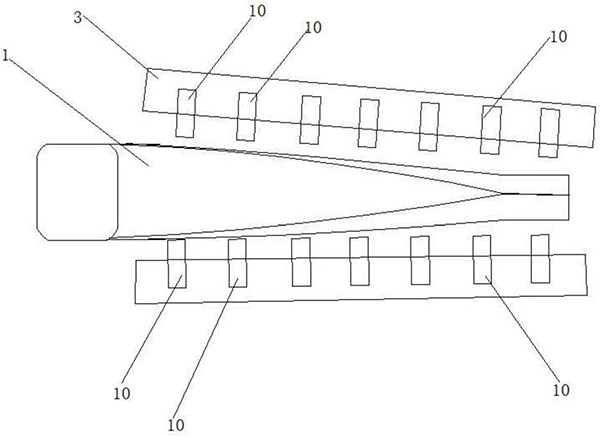

图3为卷圆系统作用在钢带料卷的结构示意图;

图4为钢桶生产系统的俯视图;

图5为钢桶生产系统的侧视图。

图中标记示意为:1-钢带料卷;2-送料机构;3-卷圆系统;4- 翻转机构;5-激光焊接机;6-激光切割机;7-扳边涨筋滚波纹机;8- 试漏机;9-覆膜机;10-卷圆机;11-缓冲通道;12-热缩机;13-封口机;14-雏形钢桶。

5、具体实施方式

下面结合实施例及附图对本发明的技术方案作进一步阐述。

实施例1

如图1-2所示钢带料卷,图1为卷起的钢带料卷1,沿着钢带料卷1的长度方向拉开将成为图2所示的长条状;现有技术中的生产工艺是将图2所示的长条状切断成多小段,每小段的长度与需要得到的钢桶的高度一致,再将每小段钢带逐一进行卷圆,卷圆成钢桶,这种费事费力,成本高。

本实施例提供了一种钢桶生产工艺,包括以下步骤:

S1、将钢带料卷1放入送料机构2,送料机构2将钢带料卷1由起始端逐渐向前拉动延展开来;通过送料机构2,将图1所示的钢带逐渐拉动延展开来;

S2、由卷圆系统3将逐渐延展开的不断向前移动的钢带在长度方向上逐渐进行宽度方向上的卷圆;延展开来的钢带会进入卷圆系统3,卷圆系统3在钢带长度方向上逐渐进行宽度方向上的卷圆;

S3、将卷圆后的钢带进行激光焊接封闭;这里统一焊接,与S2 步骤密切结合,不中断焊接;

S4、按照需要的钢桶的高度将焊接后的钢带激光切割成多段,形成多个雏形钢桶;

S5、雏形钢桶进行扳边涨筋滚波纹处理;

S6、利用密封垫将雏形钢桶的两端密封,注入一定量的压缩空气,检测焊接的雏形钢桶是否有气泡产生;

S7、给雏形钢桶进行覆膜。

可设置钢带卷料的钢带宽度800-1800mm,厚度0 .8-1 .2mm;

本发明这种生产工艺相对现有技术的生产工艺大大提高了工作效率,也可做到统一焊接,提高密封度,省时省力,简化流程。

本实施例优选的进一步实施方式,在步骤S4和步骤S5之间还设有步骤S4',S4'、由翻转机构4将雏形钢桶有卧倒状态翻转成竖立状。采用翻转机构4,将原本卧在生产线上的雏形钢桶竖立起来,方便后续操作。大大节约了生产设备成本,运营成本,特别是降低了生产过程中的能源消耗。实验证明,现有技术中的钢桶生产工艺电阻焊的焊接每小时耗电300多度,而本发明工艺焊接每小时耗电30度。本实施例优选的进一步实施方式,在进行步骤S7时,先将需要覆的膜做成与雏形圆桶规格相对应的圆桶形膜,由覆膜机将圆桶形的膜直接套在钢桶雏形的外围。现有技术中的贴膜均是将膜裁成与雏形钢桶大小对应的矩形状,后再覆膜到桶上,这种覆膜方式容易产生气泡;或是现有技术中利用油漆喷漆的方式等;本实施例将覆的膜预先做成与雏形圆桶规格相对应的圆桶形,用速率套膜的技术直接套上,彻底解决了钢桶制桶行业的废气、废水的污染问题,方便,高效,而且提高质量。

本实施例优选的进一步实施方式,所述S7步骤:利用热缩机将薄膜与钢桶紧密贴合。

本实施例优选的进一步实施方式,还包括S8步骤:将S7步骤得到的钢桶进行封口处理。

实施例2

一种钢桶生产系统,包括送料机构2和卷圆系统3,还包括激光焊接机5、激光切割机6、扳边涨筋滚波纹机7、试漏机8和覆膜机9;

所述送料机构2的一端设置有驱动件,所述驱动件可驱动展开的钢带进入卷圆系统且运动出卷圆系统3;所述卷圆系统3包括多个卷圆机10,所述多个卷圆机10延所述钢带展开的长度方向依次设置,均可对钢带进行宽度方向上的卷圆动作;所述激光焊接机6设置在所述卷圆系统3的一侧,对卷圆后运动出卷圆系统3的钢带进行焊接;

所述激光切割机6设置在所述激光焊接机5一侧,对焊接后的钢卷进行激光切割;所述扳边涨筋滚波纹机7设置在所述激光切割机6的一侧,对雏形钢桶14进行滚波处理;所述试漏机8设置在所述扳边涨筋滚波纹机7的一侧,对雏形钢桶 14进行试漏检测;所述覆膜机9设置在所述试漏机8的一侧,对雏形钢桶进行表面覆膜处理。

本实施例优选的进一步实施方式,所述送料机构2设置有缓冲通道11,所述钢带料卷1在展开过程中经过缓冲通道11进入卷圆系统 3。如图5所示,缓冲通道11可以为送料机构2上设置的一具有一定弧度的曲线通道,缓冲通道11可以使得送料机构2在将钢带送入卷圆系统3的过程中提供一个缓冲区域,避免卷圆系统3的卷圆速度与送料机构2的送料速度有差距。本实施例进一步优选的实施方式,还包括翻转机构4,所述翻转机构4设置在所述激光切割机6与所述扳边涨筋滚波纹机7之间。利用翻转机构4进行翻转后,可设置扳边涨筋滚波纹机7为立式扳边涨筋滚波纹机。

本实施例进一步优选的实施方式,还包括热缩机12,所述热缩机12设置在所述覆膜机9的一侧。利用热风把覆膜与钢桶紧密贴合。

本实施例进一步优选的实施方式,还包括封口机13,所述封口机13设置在所述热缩机12的一侧。利用封口机13对雏形钢桶进行封口。以上实施例的先后顺序仅为便于描述,不代表实施例的优劣。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;

而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

|