|

用冷轧钢带冲压桶盖时,出现开裂现象?看看专家怎么说!

文/刘金英

【编者按】我们制桶企业在进行生产时,常常会出现某一批钢板冲压桶底顶时,出现底部边缘开裂的问题。大家不知道其产生的原因,很多人一直就在模具和冲床上找原因。今天,我们看看轧钢厂的专家对这种问题进行的技术分析,可能为你今后遇到这种问题时,提供参考。如果分析过程看不明白,直接看结论就好了。

SPCC冷轧冲压用钢生产工序非常复杂,涉及到冶炼、热轧、冷轧和退火等多道工序,并且每一道工序的完成度都会严重影响到最终产品质量和性能,需要系统地研究各个工序特点和关键点,从而生产出质量过硬冲压产品。

一、冲压开裂问题反馈

某冷轧板客户采购某公司SPCC厚度1.00mm 的钢带,用于冲压钢桶底盖,冲压深度为20mm,冲压开裂问题十分严重,合格率仅80%,主要表现为在冲压件底部圆角位置发生开裂,或者未开裂的冲压件在法兰边内侧发生起皱,具体开裂情况见图1。

某冷轧板客户冲压之前先将SPCC 钢板裁成圆片形的毛坯,然后上模冲压,当接近最大冲压深度时在底部圆角位置发生开裂见图,并且都是在冲压斜度较小的一侧沿轧向开裂,同时在法兰边内侧起皱,冲压未开裂的试件在边部也发生严重的起皱现象。

图1 SPCC 冷轧板冲压开裂形貌

由外形观察法可知,在冲压过程中如果产生裂纹,则必然存在垂直于裂纹的拉应力,如果发生起皱,则必然存在垂直于起皱方向的压应力。冲压件的底部圆角部位由于受到三个方向的拉应力作用,减薄量最大,所以最容易出现拉裂现象,属于“危险断面”。从裂纹方向上来看,主要是由于底部圆角所受的最大拉应力超过了冷轧板的应力极限进而导致了开裂,这说明冷轧板的冲压性能不够。

二、冲压开裂影响因素的调查分析与研究

1、轧制原板SPHD 热轧板成分控制

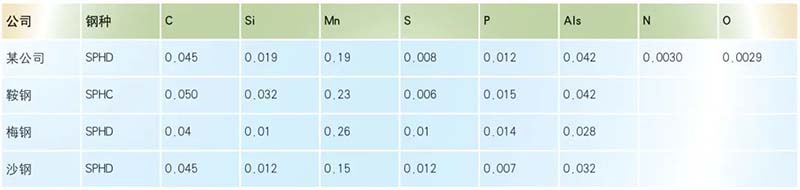

某公司生产的SPHD 热轧板,与国内其他厂家生产的同类产品的冶金成分控制见表1。从表1 可以看出,本次产品的生产过程中对元素含量的控制基本达到了DQ 级的水平,主要依据为:

表1 不同厂家SPHD 类产品的冶金成分对比(wt%)

⑴某公司SPHD 的C 含量为0.045%,且均在0.050%以内,另外N、O 含量控制水平较好,与国内其他厂家成分控制水平相当;

⑵检测报告表明SPHD 组织中的夹杂物含量不多,且尺寸在3μm 左右,说明S、P 等杂质元素的偏析不严重,不会对钢的性能产生大的影响。

综上分析,SPCD 冷轧板的冲压开裂与化学成分无关。

2、SPHD 热轧板组织及力学性能

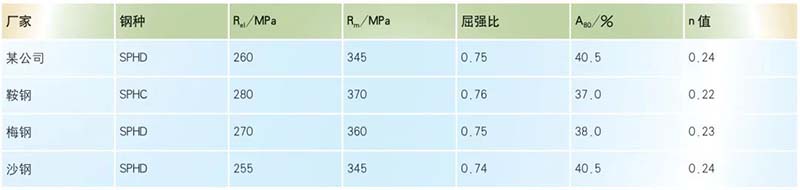

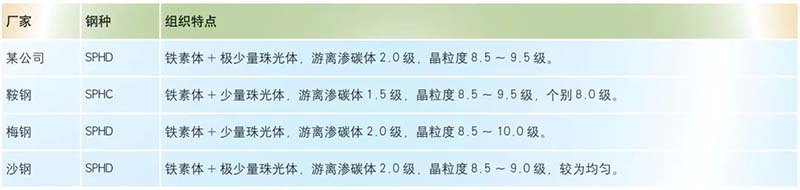

为了解该客户SPCD 钢板冲压开裂的原因,比较了某公司SPHD 钢板的组织性能与其他厂家同类产品的组织性能,见表2 和表3。

表2 不同厂家SPHD 和SPHC 力学性能对比

从表2 可以看出,国内其他厂家同类产品具有相似的组织特征,基本为铁素体+少量珠光体,游离渗碳体在2.0 级左右,实际晶粒度在8.5 ~9.0 级左右。对比某公司冷轧原料SPHD 的组织特点发现,SPHD 的平均晶粒尺寸正常,故引起冲压开裂的原因与热轧钢板金相组织无关。

表3 不同厂家SPHD 和SPHC 钢显微组织对比

由表3 中可知,某公司SPHD 产品与其他厂家差别不大,且略优于鞍钢和梅钢产品性能,说明某公司热轧工艺方面没有问题。

3、SPCC 冷轧板的罩式退火工艺

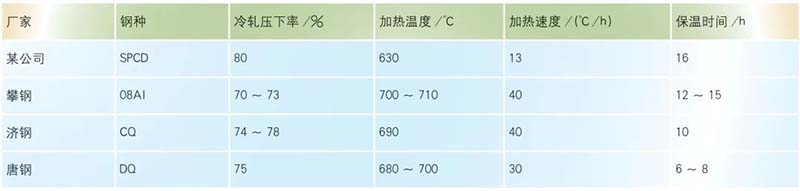

该冷轧客户采购某公司SPHD 原料所生产的SPCC冷轧板厚度为1.25mm,采取的退火温度为630℃,保温16h。

罩式退火工艺对冲压成形性能影响非常大,尤其是退火工艺中的退火温度、升温速度和保温时间是对其影响比较显著的三个参数。国内很多生产厂家所采取的罩式退火温度一般比钢的再结晶温度要高出150℃左右(表4),目的是为了完全消除酸轧产生的各向异性的纤维组织,使其充分再结晶长大,以获得合适的组织和晶粒尺寸。

表4 列出了用于生产SPCC 的冷轧和退火工艺,通过对比可以看出:该冷轧客户退火温度过低,远低于国内其他厂家。国内其他厂家罩式退火温度均高于680℃,比再结晶温度要高150℃左右。相对来说,本批次SPCC 钢的最高退火温度仅仅630℃,高于再结晶温度(520 ~540℃)仅100℃左右。另外,SPCC 的碳含量略高于SPCD,且其再结晶温度略低于SPCD,因此在生产DQ 级冲压板时,如果退火温度不合理,仅靠延长保温时间也是无效的。

表4 不同厂家生产CQ、DQ 级冷轧板时采用的罩式退火工艺

综上,本批次生产SPCC 时出现冲压开裂的根本原因是采用的退火工艺不合理,退火温度过低,退火不完全。

4、SPCC 钢的显微组织及力学性能

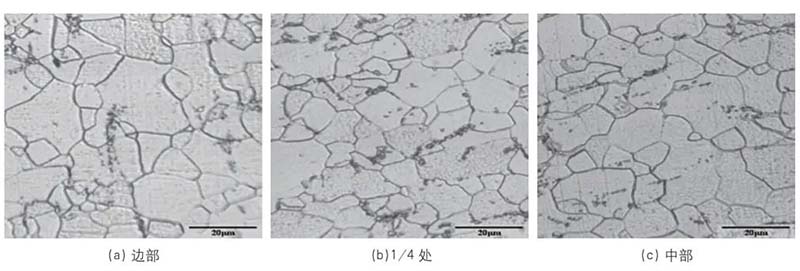

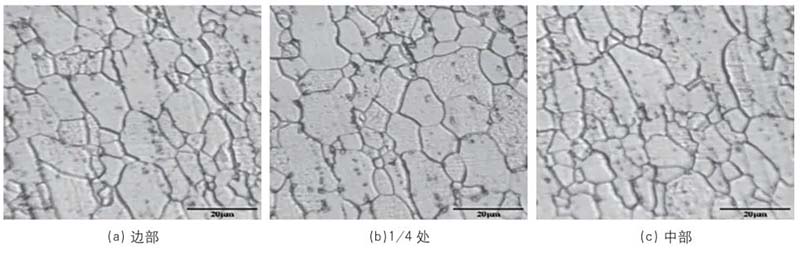

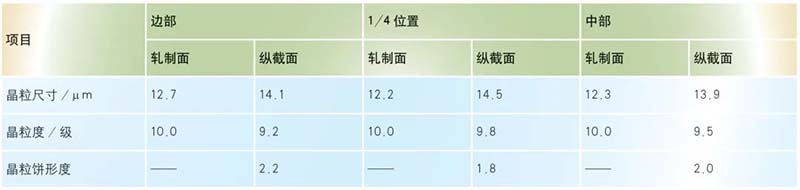

将该客户退火生产的SPCC 卷进行取样检测带钢横向边部、1/4 处和中部位置的轧制面和纵向面的金相组织和晶粒尺寸见图2、图3 和表5。

由图2 可以看出该客户钢板轧制面上组织并不均匀,晶粒呈等轴状,再结晶显然不充分,组织中的大部分晶粒均呈等轴状,且越靠近中间部位,等轴晶的比例越大。由图3 也可以看出晶粒饼形度较低,检测SPCC 晶粒尺寸见表5。

图2 SPCC 轧制面组织

图3 SPCC 纵截面组织

表5 SPCC 钢晶粒尺寸

由表5 可知SPCC 冷轧板轧制面晶粒度10.0 级,不满足晶粒度6.0 ~8.0 级的要求,并且纵截面上的晶粒度为9.2 ~9.8 级,晶粒饼形度不高。

SPCC 卷板的组织细小且不均匀,卷板的冷轧压下率高达80%,退火温度仅为630℃,最终导致SPCC 退火后的晶粒非常细小,而退火后细小的晶粒不利于获得较高的n 值。

本次生产的SPCC 薄板退火采用的加热温度仅为630℃,在此温度下不能充分发挥AlN 粒子对晶粒生长成饼形的引导作用,从而导致退火后的晶粒饼形度较低。此外,较低的饼形度表示织构不强,这将进一步影响到r 值的大小。

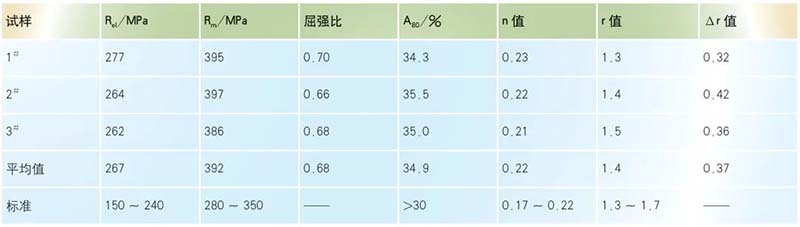

综上所述,由于退火工艺不合理,SPCC 卷板的组织上存在明显缺陷,晶粒细小且不均匀,纵截面上的晶粒饼形度不高。由此得到的SPCC 的性能见表6。

从表6 可以看出,本批次SPCD 具有相对较高的屈服和抗拉强度,反映冲压性能的平均n 值和r 值分别为0.22 和1.4,作为DQ 级的冲压板,这两个数值都不高,由于冲压车斗的深度相对较大,此n 值和r值并不能满足要求。

表6 退火温度630℃下SPCC 冷轧带钢的力学性能

鉴于以上分析,必须对该客户的退火工艺进行改进,提高其退火加热温度。

三、工艺改善研究及其效果

1、SPCC 在650℃和690℃退火工艺试验研究

为了改善SPCC 钢板冲压开裂问题,该客户使用某公司原料同批生产的SPCC 进行650℃和690℃,保温12h 的工艺生产试验。

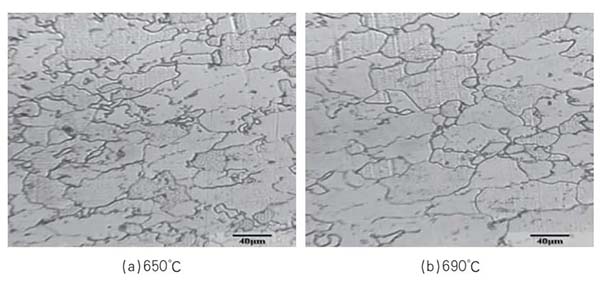

⑴试验结果显示,晶粒尺寸随着退火温度的升高而增大,并且组织越来越均匀。由图4 可知650℃退火时,带钢轧制面上的晶粒尺寸为31.2μm,690℃退火时为34.5μm。退火温度越高,再结晶进行的越充分,组织也越均匀。

图4 SPCD 冷轧带钢退火后轧制面组织

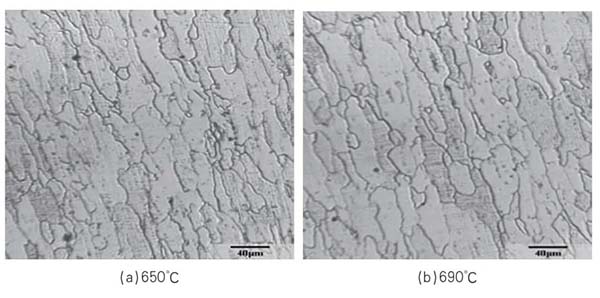

⑵650℃和690℃保温12h 退火后,带钢纵截面组织见图5,对于冲压用钢要获得优良的冲压成形性能,通常其晶粒饼形度要求在2.5 以上,本次带钢的晶粒饼形度在3.0 左右,满足要求。

图5 SPCD 冷轧带钢退火后纵截面组织

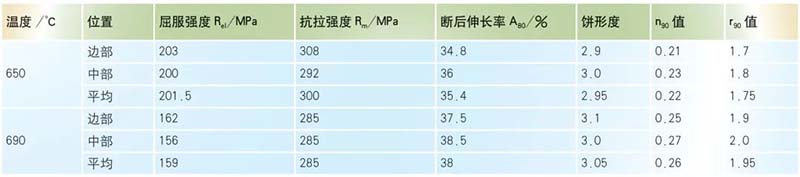

⑶从表7 看出,690℃/12h 退火后带钢的性能最好,屈服强度为159MPa,抗拉强度为285MPa,断后伸长率为38%,n 值达到0.26,r 值为1.95,饼形度为3.05,完全达到甚至优于DQ 级的要求。随着退火加热温度的升高,屈服强度和抗拉强度均明显降低,断后伸长率即塑性提高,n 值、r 值提高。

表7 不同退火工艺下带钢的力学性能

2、客户执行690℃退火工艺后效果

通过对比两组工艺试验后,客户确定执行690℃/12h 退火工艺,产品成形性能满足使用要求,合格率提高到了99.5%,并增大对某公司SPHD 热轧板的采购量。

四、结论

⑴某冷轧客户SPCC 带钢冲压开裂的根本原因是冷轧后退火温度偏低,导致再结晶不完全所致,与热轧板的成分、组织及性能无关。

⑵690℃/12h 退火后带钢的性能较好,完全达到甚至优于DQ 级的要求,冲压开裂现象显著降低,合格率提高到了99.5%。

|