|

喷塑技术在钢桶涂装上的应用

文/许邦义

摘要:所谓的粉末静电喷涂是以被涂物为阳极,一般情况下接地:粉末涂料雾化结构为阴极,接电源负高压,这样在两极就形成了高压静电场。由于在阴极产生电晕放电,可使喷出的涂料微粒介质带电,并进一步雾化。按照“同性相斥、异性相吸”的原理,已带电的微粒状涂料介质受电场力(F=qE)的作用,沿电力线定向地流向带正电的被涂物表面,沉积成一层均匀、附着牢固的薄膜。静电喷涂也可采用正极性电晕放电,但负极性电晕放电的临界电压较正极性电晕放电低,又较为稳定、安全且不易产生火花。

关键词:现状、钢桶、喷漆、喷塑、环境、健康、技改

我公司下属包装容器分厂主要负责本公司相关产品包装物的生产。如:50L开口钢桶及各种塑料瓶,盖、袋等。其中50L开口钢桶的年产量约为40万只,具有国家进出口检验检疫总局颁发的危险化学品出口包装物生产质量许可证。

我们现有钢桶生产线中表面涂装方法使用的是传统的喷漆工艺,其基本工序为:

酸洗——磷化——干燥——原漆稀释——喷漆——烘干。

该工艺的不足和问题如下:

1) 工序较多、耗时较长。由于上述工序均需逐一进行,每道工序均有一定的时间要求,走完全套工序约需2个小时。

2) 成本较高、浪费较多。在全套生产工序中除油漆外还需消耗相当数量的盐酸、磷化液、水、稀释剂等。这些耗材中有相当部分无法回收。浪费和污染是难免的。

3) 清洗复杂、不利环保。由于在喷漆操作过程中对于多余漆雾的解决方法主要是通过真空水幕吸收法来进行,该方法的缺点为:其一是不能百分之百的吸收所有多余的漆雾,那么就必然有漆雾进入大气和被人吸入。其二是整个真空水幕系统在工作80小时后即要进行清洗维护,该清洗维护不仅复杂且工作量也很大.对清洗出的废漆如处理不当还会对环境造成污染。另一点由于稀释原漆所用的稀释剂为二甲苯,它对保护环境和员工健康来说均不利。

那么上述的高成本、高劳动强度、环境污染,职工身体健康等问题能否通过技改来进行改变或改善呢?

针对上述生产过程中存在的问题,我们的目光瞄向了近年来在金属涂装领域异军突起并蓬勃发展起来的静电粉末喷塑技术。下面我们就静电粉末喷塑技术作一粗略的介绍。

一、静电粉末喷涂基本原理

所谓的粉末静电喷涂是以被涂物为阳极,一般情况下接地;粉末涂料雾化结构为阴极,接电源负高压,这样在两极就形成了高压静电场。由于在阴极产生电晕放电,可使喷出的涂料微粒介质带电,并进一步雾化。按照同性相斥,异性相吸”的原理,已带电的微粒状涂料介质受电场力(F=qE)的作用,沿电力线定向地流向带正电的被涂物表面,沉积成层均匀、附着牢固的薄膜。静电喷涂也可采用正极性电晕放电,但负极性电晕放电的临界电压较正极性电晕放电低,又较为稳定、安全且不易产生火花。因此,在通常情况下将被涂物作为正极接地。总体来说,凡被涂物在200℃时不发生变形、能使荷电的粉末微粒吸附在被在其表面,其表面涂装都可以采用粉末静电喷涂。因此 粉末静电喷涂技术可广泛应用于仪器仪表、家用电器、机电设备、汽车船舶,轻工器材、家具机械及建材等金属零件的表面防护和装饰性涂装。从目前采用的喷涂技术来看,粉末静电喷涂在工业涂装中有其独特的优势:

1) 粉末涂料是固体涂料,没有溶剂,不挥发,大大减少了由溶剂引起的污染问题,有利于环保和操作人员的身体健康。

2) 在喷涂过程中,多余的粉末可以利用回收系统集中收集,达到回收再利用的目的,因此其粉末的利用率相当高,使企业的生产成本降低,获得较好的经济效益。

3) 整个涂装过程只需经过前处理、喷涂、固化等工序,简化了传统的多工序喷涂手段,使喷涂作业线工作效率提高,无论是手工还是自动操作都比较方便。

4) 粉末静电喷涂后,经过烘烤就可以得到性能优异的涂膜表面,该涂膜坚固耐用,能够耐酸、耐碱,同时具有耐磨擦性、抗冲击性、机械强度高等优点。

从上述的简介中,可以清晰地看出粉末静电喷涂的优点基本解决了我们目前喷漆工艺中存在的问题。通过对喷塑技术的了解,我们觉得这种喷塑技术完全可以替代目前我们使用喷漆技术(就我们的喷涂件对喷涂质量的要求而言)。最终我们取得了上级领导支持,同意立项对原喷漆工艺进行技改,要求是:多 快、好、省。

二、改造方案的确定

那么我们如何在现有生产装置的基础上,用最少的钱、最短的时间来对装置进行改造才能达到我们的目的呢?

为了最大限度的节约资金,也为了环境的保护,必须对现有的生产装置进行最大的利用,因此我们摒弃了直接购买成套静电粉末喷涂装置未对原有的喷漆装置进行简单的更换,而是决定少量购买静电粉末喷涂装置中核心的主要部件来对原设备进行技改,将原装置作最大限度的保留,尽管这样做是要承担定风险的。我们具体想法为:

1) 将原有的喷漆操作室内的水幕及水循环系统全部拆除,保留操作室内的基本空间和真空负压系统的主体部分。这样做的目的是拆除水幕及水循环系统,一是因为此系统在以后的改造中已完全无用,二是为了给以后安装粉末回收系统中的真空过滤器提供合适的空间。保留操作室内的基本空间和真空负压系统的主体部分,一是为了以后粉末的回收再利用而准备在操作室内的正下方做一个方锥型的粉末回收收集器。二是为了给回收粉末的桶状干式纸质过滤器提供与之相应真空度.而原喷漆系统装置中的真空负压系统正好可以利用。

2) 将原有的恒温烘箱和输送链系统原则上作整体保留,只对这两个系统作了局部的适应性改造和调整。由于喷过的油漆在烘箱内只是单纯完成一个高温固化(160℃±50℃)的作用,而喷过的塑粉在烘箱内则要在完成高温流平的第一个程序后再完成第二个程序——高温固化(185℃±5℃),这样一来,只需对原恒温烘箱的温度上限作适当调整即可。输送链系统因被输送物没有改变而无需进行改造 故该系统作整体保留。

3) 将原有的压缩空气系统及喷漆操作室外的水循环系统进行改造,改造的目的是使得这两个系统能够适应在新的工艺条件下进行正常工作。

4) 根据对现有资料和同类行业目前生产状况的研究.我们发现了一个共性的问题由于设备自身及生产过程中种种原因的作用,使得生产时在真空过滤系统的出风处或多或少会有一些极微量的未被回收的塑粉被排入大气,量虽不大,但同样会造成资金的浪费和环境的污染。针对这一现象,我们准备在同行中率先尝试将化工生产中常用的喷淋吸收塔加装在真空过滤系统的出风口处,目的是对微量粉末进行再吸收。此举从理论及我们的经验来看都是完全可行的。

5) 拟购买的主要零部件:高压静电发生器,原料(塑粉)桶、桶状干式纸质过滤器两组(Φ300mm~450mm,10只),真空脉冲反吹切换控制系统,喷枪等。

三、改造方案的实施

实施经过在报请上级同意后,我们成立了专题项目小组对该技改项目进行系统的细化研究和具体部署,具体的改造步骤如下:

喷涂的前处理工序:我们只保留了原工序中的酸洗及其干燥部分。原因是我们利用同行的喷塑装置对我们的待喷塑件进行多种工况下的多次试验后得出了以下结论——在我们规定的工艺条件和原材料要求的情况下,待喷塑件可以不用进行磷化等工序而直接进行喷塑,其附着力的性能经相关权威部门的数次检验完全符合产品的要求。据此我们减去了前处理工序中除酸洗及干燥外的其他所有部分,带来的好处显而易见,既简化了生产工序也降低了生产成本,同时对环境的保护也作出了贡献。

喷漆操作室的改造:第一步,按预先拟定的想法,把操作室内的水幕及水循环系统全部拆除,保留操作室内的基本空间和真空负压系统的主体部分后,对操作室的底板和后墙板进行了较大的改动。底板被改成了上大下小四棱锥状,下面开300mm×300mm的粉末收集口,下置粉末收集槽。上大下小的四棱锥状是为粉末的聚集而设计的。改动后的后墙板上增加了五副定位支架 上部增加了引风口。支架是为安装桶状干式纸质过滤器而设计,引风口是为安装真空系统的动力源——引风机和风管而设计的。第二步,在操作室的右侧角落安装了喷粉系统.即:高压静电发生器、喷粉桶、喷枪和相关的电、气路元器件,在操作室后上方的外侧安装了引风机、风管、真空脉 中反吹切换自动控制系统。至此,操作室的改造基本完成。

恒温烘箱的改造:考虑到改造后烘箱的工作温度较前有15%左右的提高,经测算,在适当的位置增加了两组四根加热棒(1500mm×600W,4根)。为了使烘箱内的温度更加均匀,又在烘箱顶部的适当位置加了一台扰流风扇。同时,为解决烘箱内检修难和掉桶(喷涂件)难取的问题.在烘箱尽头的底部加装了个检修人孔。改造后的烘箱在升温速度和温度均匀性等方面的性能达到了改造的预期要求。

输送链系统因工件(被喷塑件)桶本身的几何尺寸和重量均未变化,故无需对输送链进行改动。我们原样保留了该系统。

对微量粉末排空造成环境问题的治理事实上据我们所知在同行中,目前还没有那家公司对这些微量排空的粉末进行处理。本着对公司和社会的双重责任感,我们决定利用在化工企业积累的有关尾气吸收的多种经验来治理微量粉末排空而造成的环境问题。做法如下:在真空过滤系统排风口后增加一台喷淋水洗尾气吸收塔,该塔的具体参数如下:

塔种类:填料塔。填料为瓷环,堆码形式为乱堆,喷淋液体为水,介质为含微量粉末的空气(尾气)。

塔径:Φ600mm。

塔高:H=4600mm,填料段高度h=400mm,排空管高度:h1=2600mm。

喷淋用水实行循环使用,水循环系统中设计了一个蓄水池和一个沉淀池循环水先回到沉淀池进行沉淀后再通过过滤溢流到蓄水池待用。

至此,喷漆改喷塑的工程己基本完成。通过试生产检验,我们的预期目标全部实现。我们把两年多实际生产中几种主要耗材的消耗情况与技改前的喷漆作了对比,对比结果是,每年可节约66.36万元。

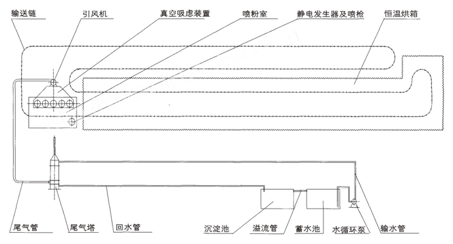

下面是改造后的喷涂系统平面示意图。

待完善的地方:目前喷涂操作室内待喷件的旋转和喷粉操作还是人工进行的,我们希望下一步能改成全自动的,以便最大限度的降低成本和职工的劳动强度。

|