| |

影响润滑油包装钢桶焊接质量的因素分析

文/李蕊、辛建中

摘要:通过分析影响润滑油钢桶焊接质量的因素, 提出改进措施及解决办法, 从而使钢桶产品质量大大提高, 有效防止方桶在储运、销售过程中的渗漏问题。

关键词:焊接;质量;因素分析

去年底, 为提高润滑油包装档次,挖掘新的效益增长点, 公司顺应市场需求, 引进了高档润滑油小钢桶生产线, 至今累计生产桶1200万只, 获经济效益800多万。该生产线主要包括剪板、焊接、涨型、封卷等几道工序, 整个流程采用了先进的自控技术, 整套生产线实现了机电一体化。

1、问题的提出

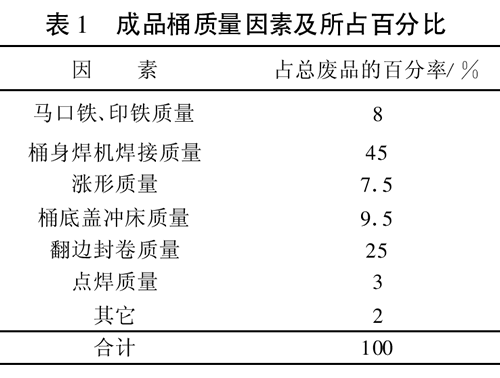

在两年多的实际生产中, 生产线运行基本平稳,但是成品桶的废品率仍然偏高, 超过了3‰, 在生产、销售、运输过程中方桶渗漏问题严重, 影响了成品油包装线的正常运作。经归类统计, 我们发现影响成品桶质量的因素及其所占的百分比如表1 所示。

从表中可以看出造成钢桶废品率的最主要因素是焊接质量。

经核算一只桶的总成本为6.86元, 我厂年产约400万只桶。废品率过高无疑将加大生产成本, 使企业蒙受经济损失, 使企业的竞争力下降。我们针对造成废品率高的主要因素——焊接接缝质量, 结合生产实践认真分析, 找出了产生问题的根本原因,并提出改进措施和解决办法。

2、问题分析及对策

生产、销售过程中发现钢桶存在的主要问题是渗漏, 而产生渗漏的原因是:

1)首尾端搭接量太大或太小造成的不完全封卷;

2)虚焊。通过焊接工艺的分析我们找出了问题的症结所在。

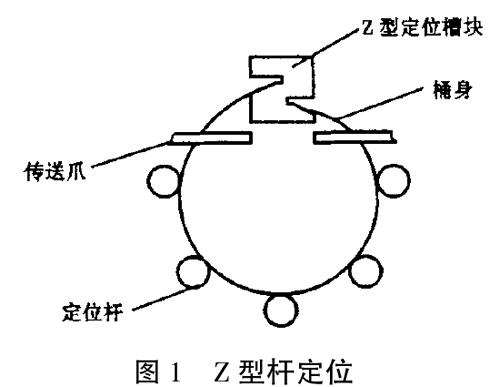

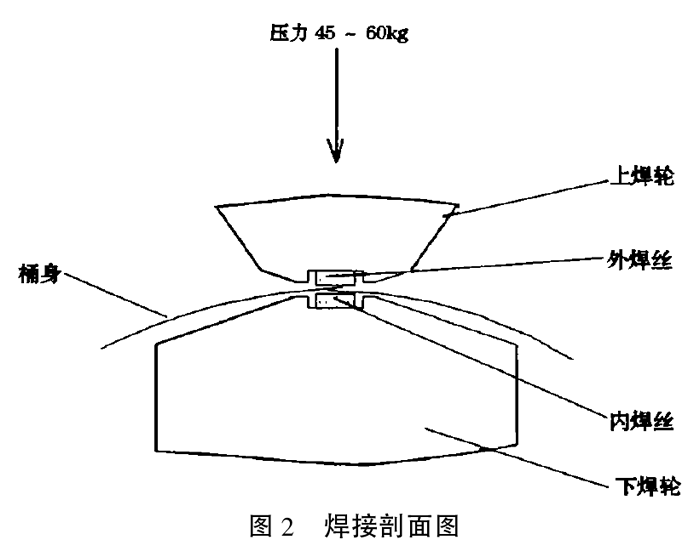

桶身经传送装置到焊接机械中, 两边Z 型杆定位, 在两个焊轮间送入铜丝进行电阻焊。具体说就是桶在传送过程中, 桶身的两个搭接边卡进Z 型定位杆的槽中, 通过调节Z 型定位杆的槽(见图1), 可以在进入焊接电极前调整两个边的搭接量, 桶身的最终直径由皇冠轮确定, 在焊接前达到准确直径, 详见图2 。

分析表明, 焊接质量的好坏与焊机传送装置(卷圆机械、滑链、桶身的高度)、焊接基本设置(皇冠轮、Z型定位杆、焊轮、直径定位夹具) 、焊接基本技术参数(焊接电流、焊接压力、搭接率) 、焊接介质密切相关。

焊接工艺过程出现较多问题的有:

1)桶身头部搭接量大于末端搭接量;

2)桶身头部搭接量太小;

3)焊接接缝有毛刺;

4)虚焊。

我们针对上述问题逐一分析并提出改正方法。

2.1 桶身头部搭接量大于末端搭接量

可能原因:

1)剪铁超差, 板材头部宽度大于末端宽度, 裁剪角度达不到要求;

2)直径设置夹具太松;

3)Z型定位杆磨损, 或Z型定位杆太高;

4)皇冠轮太紧;

5)上下焊轮位置偏差。

改正方法:

1)检查板材尺寸和角度, 尺寸精度要求在±0.02之间, 垂直度精度要求在±0.1之间;

2)调整直径设置夹具的高度及移动方向的位置;

3)调整Z 型定位杆的高度, 检查Z型定位杆是否磨损, 磨损则更换之;

4)调整皇冠轮单元设置;

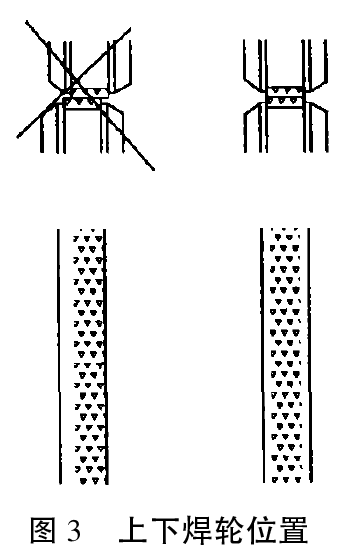

5)对焊轮进行细调, 检查切出的焊丝上留下的锡的痕迹要在焊丝中间, 说明上下焊轮对齐, 若不在中间, 必须调整上下焊轮的水平位置。见图3 。

2.2 桶身头部搭接量太小

可能原因:

1)上下焊轮位置偏差;

2)桶身直径控制太晚;

3)给焊接滚轮传送桶身的速度太高;

4)Z型定位杆水平位置低;

5)皇冠轮太紧。

改正方法:

1)对焊轮进行细调, 检查切出的焊丝上留下的锡的痕迹要在焊丝中间;

2)调整直径设置夹具对焊接滚轮轴的位置;

3)降低焊接滚轮传送桶身的速度;

4)调整Z 型定位杆的高度;

5)调整皇冠轮单元。

2.3 焊接接缝有毛刺

可能原因:

1)剪铁有毛刺, 剪切毛刺影响焊接质量, 电阻大热焊, 电阻小冷焊;

2)印铁太硬, 有钝化现象;

3)漆膜过区, 光油污染;

4)皇冠轮单元太高;

5)焊接压力过大;

6)焊接电流过大或过小;

7)搭接超量。

改正方法:

1)修磨复式剪板机剪刀;

2)检验印铁的硬度等技术指标, 若超标则不用;

3)原料印铁表面不能有锈斑, 注意防潮, 漆膜不能过区, 防止光油污染;

4)调整皇冠轮单元;

5)调节焊接压力。经多次实验焊接压力应在40~60kg之间;

6)调节焊接电流。经多次实验:

Δt 1(首端焊接时间)=3

ΔI1(首端焊接电流)=3

Δt2(末端焊接时间)=4

ΔI2(末端焊接电流)=3

I (中间焊接电流)=4

焊接电流参数, 应随不同的材质而进行调整;

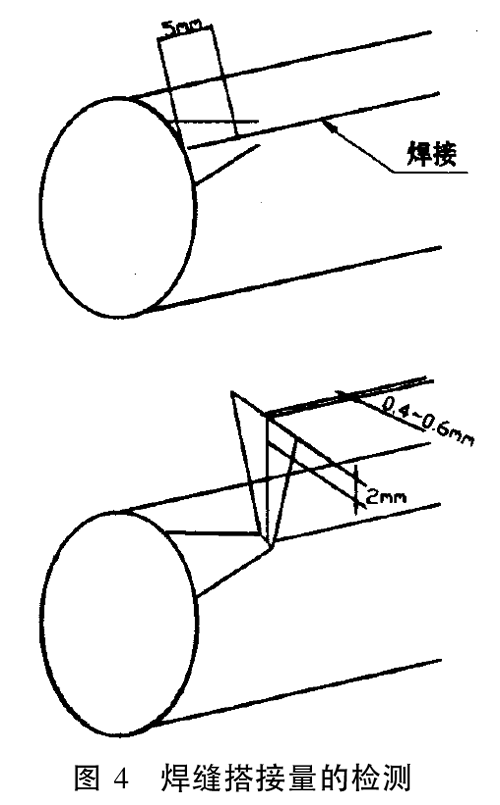

7)调节搭接率。焊缝搭接量在0.4~0.6mm之间, 标准值为0.5mm。桶的首端、尾端搭接量误差最大不超过0.1mm 。桶身焊接搭接量的检测方法如下(取样, 选取焊接完成后的桶身5 只, 注意不要选用第一个和最后一个做样品):

①用剪刀剪开头尾, 如图4 ;

②将翼状片向外翻起90 ;

③将翼片沿末端剪去2mm ;

④用放大镜检测焊接搭接量。

2.4 虚焊

可能原因:

1)铜丝表面氧化, 铜纯度不够;

2)剪铁有毛刺, 剪切毛刺影响焊接质量, 电阻大热焊, 电阻小冷焊;

3)漆膜过区, 光油污染。

改正方法:

1)桶身焊接必须使用满足技术条件的铜丝作介质。其含铜量、含氧量、密度、最大电阻率、最小电导率、热膨胀率、抗拉强度、弹性、延展性等必须符合技术参数要求, 在拉伸时无表面脱开现象, 铜丝无氧化;

2)修磨复式剪板机剪刀;

3)原料印铁表面不能有锈斑, 注意防潮, 漆膜不能过区, 防止光油污染。

3、结束语

以上措施实施后, 较好地解决了4 立升方桶的焊接质量问题, 极大提高了成品桶的产品质量合格率, 满足了润滑油罐装线的生产需求, 也得到了广大用户的认可。

为保证在今后的生产中4立升方形桶制桶线的正常运行, 除了采取上述技术措施以外, 我们认为在工艺管理上还应做好以下几项工作:

1)加强职工的质量意识教育;

2)提高技术人员的业务水平和判断力, 维护人员应经常检查设备状况, 测量有关的技术参数, 及时发现问题并加以解决;

3)提高操作人员的业务水平和责任心, 可要求操作人员在每道工序生产10分钟后检查其产品, 对其各项技术指标进行测量, 若发现技术指标不合格,应及时反映并停产, 待技术人员妥善处理后再继续生产;

4)加强三检制, 即首检、自检、中检, 可以有效地“预防”不合格品的出现。

|

|