|

新型清道夫水性漆喷漆室循环水处理解决方案

文/万良华

导读

佛山清道夫自2010年起,积极开发环保型喷漆房循环水处理漆雾凝聚剂,并成功应用于国内外各大制桶厂与相关喷涂生产线。

水性漆喷涂于2012年起,广范应用于国内各环保开发项目,最高程度降低挥发性化学品于喷房的污染指标,提升排放气体之环保管制指标,佛山清道夫为提前因应此一国际化趋势,更于2014年成功开发水性/溶剂型油漆喷房循环水处理专用的单剂型水性漆处理剂——清道夫302。目前已成功处理水性漆喷涂线循环水。

一、制桶企业水性漆喷房目前的问题

1、大水帘柜各部位存在较严重的沉积漆渣。

2、过喷漆水洗区附着粘黏漆渣有挡板、内部壁板上。

3、循环水槽水混漆渣残留多,较多沉降漆渣存在。

4、循环水水体内残留未能分离的水性过喷漆。

5、漆渣沉积严重,无法捞出,喷房设备维护困难。

6、循环水使用周期短,需常换水。

7、抽风扇叶和框架附着过喷漆。

8、抽风风机的抽风效率减损。

二、设备改造后,经“清道夫305”处理的效果

1、循环水水质

(1)延长循环水使用周期,降低排放频次。

(2)处理后的水质澄清:浊度<200NTU;固体悬浮物<200PPM。

(3)喷房循环水无气味问题。

(4)喷房循环水的COD可控在低点,降低污水站接收喷房污水的处理压力。

2、漆渣

(1)漆渣沥水和压水的效率高。

(2)移除漆渣的固体含量高,含水率低。

(3)含水率<50%。

(4)大幅降低固体废弃物处理成本。

3、保洁成本

大幅降低喷房内部、循环水槽、漆渣槽的清槽成本。

4、设备

(1)防止水循环系统中所有过喷漆附着有设备各部位:

①水帘板、下吸式淌水板;

②溢流区;

③汽水分离区内挡水板、喷淋管内外、壁板表面;

④抽风风机扇叶、框架;

⑤循环水槽抽水口。

(2)维持稳定的风水平衡,提高喷房喷漆效率。

(3)减少排风管的逃逸油漆,大幅降低风道的油漆逃逸问题。

三、运行设备对化学品处理的重要性

●对机械设备的了解较化学品应用更为重要。

●化学品应用的关键在于了解喷房设计与设备设计。

●机械设备的观察要素:重复观察系统平衡,电流,压力。

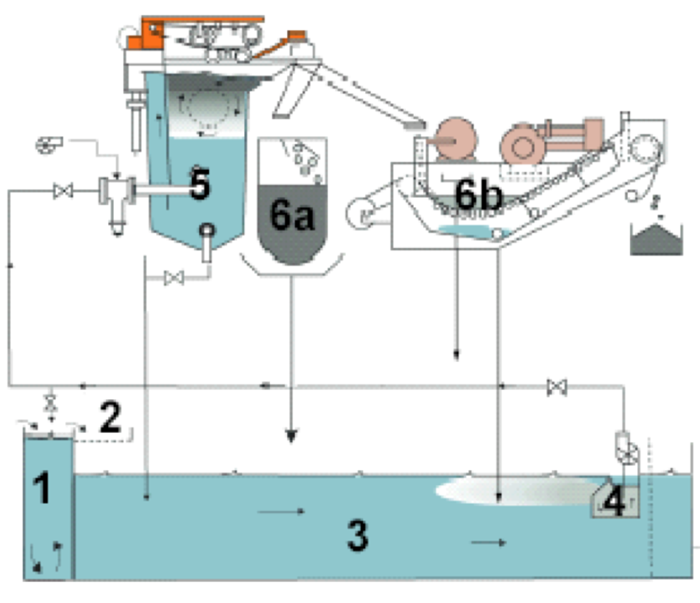

1、喷房机械设备

(1)供风系统

(2)排风系统

(3)供水与水分配系统

(4)水洗系统

(5)气水分离系统

(6)循环水系统

(7)漆渣移除系统

2、关键部位:水洗系统

(1)将油漆颗粒由流动空气转移至水中

(2)溶剂排除

(3)水洗效率取决于:

①喷房设计

②水流分布

③气流分布

④化学品程序

⑤油漆型态

⑥保洁

任何影响喷房水流分布的因素都将影响喷房气流分布。

3、关键部位:水洗系统

(1)气流分布影响喷漆质量与耗量。

(2)此处为油漆、水流、气流与化学品交互反应。

(3)须进行常态性监控。

(4)稳定的气流应用压力表来监控,以维持监控效率。

4、漆渣槽机械结构

四、单剂新型循环水处理剂“清道夫305”介绍

1、喷房循环水的工作原理

(1)过喷漆水洗

过喷漆雾经过抽风导流进入气水交换和循环水挤压混合后,将过喷漆雾水洗到水体里。

(2)漆渣上浮

将循环水体里的渣水分离颗粒絮凝成团,并上浮在水面停渣区。

(3)漆渣移出系统

①将“清道夫305”反应后所累积成片成团的分离物质刮出水循环系统。

②脱水设备将漆渣所含水分沥出和压出,降低危险固废量。

2、“清道夫305”达成三包成效

单剂新型“清道夫305”直接分离水体中过喷水性漆、上浮并絮凝漆渣,一步到位直接完成渣水分离,水清成渣。

(1)水质清澈,无固体悬浮物。

免除常态性水混浊、水体崩溃问题。

(2)漆渣无沉降,完全上浮。

免除出漆不稳定、漆渣无法移除的问题。

(3)漆渣体量少,含水率低且易脱水。

免除漆渣含水极高、体量极大问题。

3、使用“清道夫305”对喷房的效果

(1)维持喷房之气水平衡效果

(2)降低喷房维护成本

(3)维护喷漆效率

(4)提升喷漆质量

(5)降低排放废水之处理成本

(6)降低漆渣处理成本

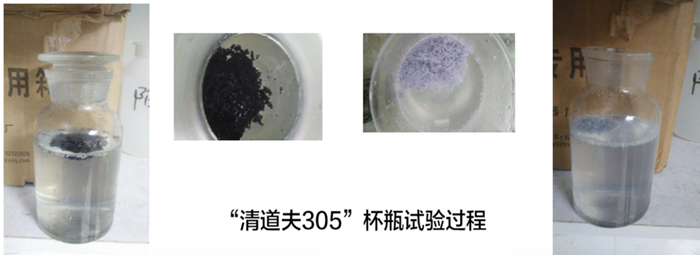

4、杯瓶试验的重要性

●对喷房提供的水性漆水样进行“清道夫305”的分离、絮凝、上浮试验。

●以定性试验的趋势,预估化学品对落漆量的耗量比例。

●对喷房循环性系统之漆雾凝聚剂的处理程序,做技术性确认与改善。

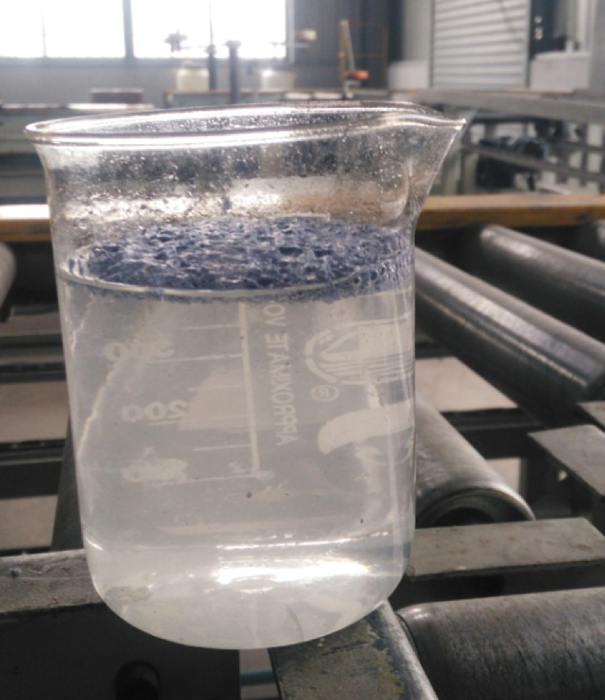

(1)杯瓶试验实验步骤:

①在500ml玻璃瓶中加入300ml清水;

②调整pH值为7.5~8.0摇匀;

③加入油漆50滴,约1.0ml摇匀;

④加入1.0~3.0ml清道夫充分摇匀。

⑤摇匀后静置;

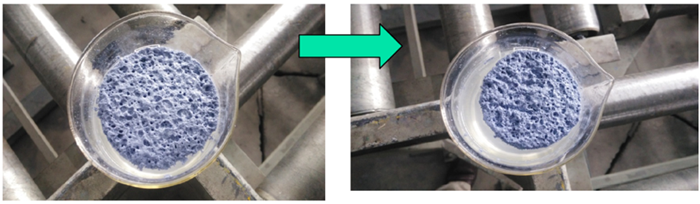

⑥观察渣水分离后,水清渣上浮成团的状态。

(2)杯瓶试验效果观察:

①漆渣全部上浮在水面;

②漆渣成团

③处理之水质清澈,浊度<100NTU。

5、“清道夫305”应用条件

(1)操作控制

①监控循环水系统,pH7.5~8.0

②严防各种水性溶剂之不正常流入循环水系统

③监控漆渣成型状态和含水率(<80%)

④依漆渣效果调整剂量

(2)数据监控

①电导率<10000μs/cm

②浊度<200NTU

③固体悬浮物<200mg/L

④化学需氧量<10000mg/L

(3)设备条件

①完善的水洗效果

②合理的循环水循环周期

③适当的刮漆槽水循环周期

(4)剂量调整:依过漆量计量

(5)循环水更换调期:9~12个月

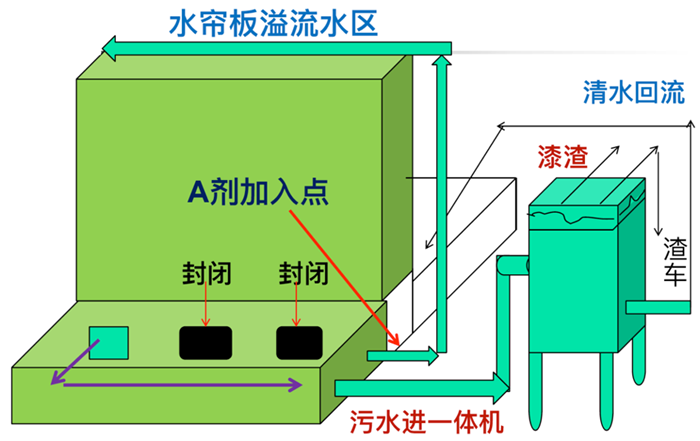

6、应用程序设计

(1)水帘柜喷房循环水

(2)集中水池喷房循环水

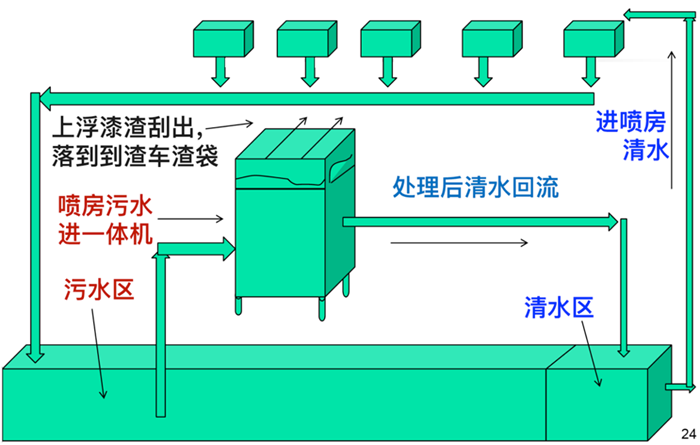

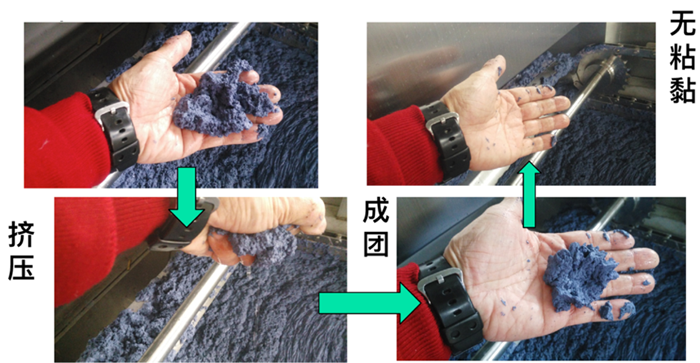

7、一体机在线运行效果

(1)污水和药剂反应后,快速出渣

(2)出渣后,聚渣成团,不受泡沫影响

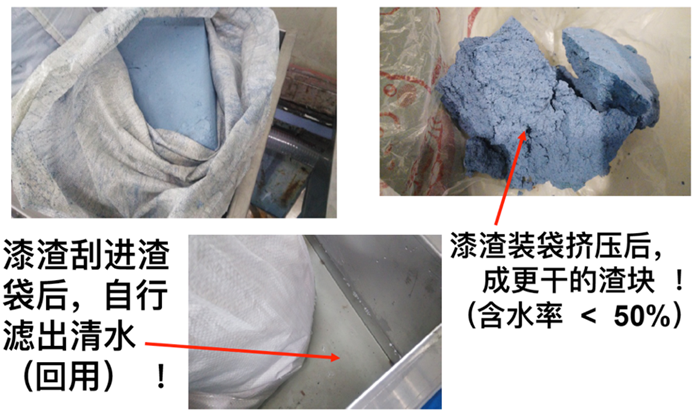

(3)出渣槽的漆渣和清水直接分离,一步到位。清水流回喷房循环水槽

(4)漆渣完全上浮,絮凝成片

(5)漆渣自行挤水,体量变小

(6)漆渣结实,沥水、挤压脱水速率高。

(7)漆渣刮进渣袋后,自行滤出清水(回用)。漆渣装袋挤压后,成为更干的渣块。

五、使用“清道夫305”处理后的效益

1、经设备处理后水质控制指标

(1)浊度<200NTU,透视度>20cm;

(2)固体悬浮物<200ppm;

(3)COD去除率>60%;

(4)换水周期延长至9~12个月。

2、对处理后漆渣的效益

(1)降低漆渣危险固危处理成本60%以上(依据该方案为前提)。

(2)将上述60%的清水完全回用到循环水槽,节约工业自来水的补水成本。

(3)漆渣粘性完全破除。

(4)若大槽内有定期打捞的残留上浮漆渣,于渣袋内也会迅速脱水,沥出的水质清澈,可完全回用。

3、精简主要化学品使用程序,单剂经设备使用后,即达到成水清、渣成团上浮的效率,大幅减省企业各项物流和管理资源。

4、及时移除水溶性物质,大幅降低消泡剂和杀菌剂耗量。

5、上浮率>98%,大槽底部残留漆渣极少,因维持漆渣完全破粘,不粘黏设备各部位。减省每年2~3次周期性清槽的生产延误时间和人力费用。

六、结论

我们将在常规使用初期对周期性所需处理的水量和药剂耗量做出具体评估,作为制桶企业成本控制的有力依据,并持续优化,以达到降本增效的双赢成效。

|