| |

钢桶底盖拉深模具拉毛拉裂缺陷和消除方法

文/张航伟

冷冲压深拉延模具在成形过程中容易产生拉毛缺陷,随着生产的持续,模腔内温度升高,拉毛缺陷不断恶化,给品质和模具维护带来极大困扰。

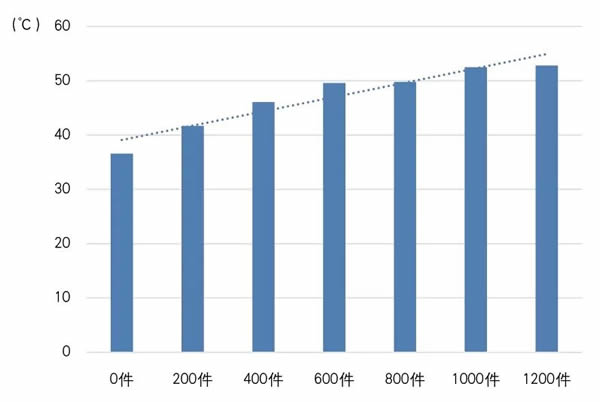

在冷冲压生产过程中,部分深拉延零件由于拉延深度较深,模具内材料流动量大,导致模具型腔与材料之间摩擦力大,模具内温度随着冲次的增加不断升高,如图1 所示。

图1 某深拉延模具温度变化趋势(南方地区夏季)

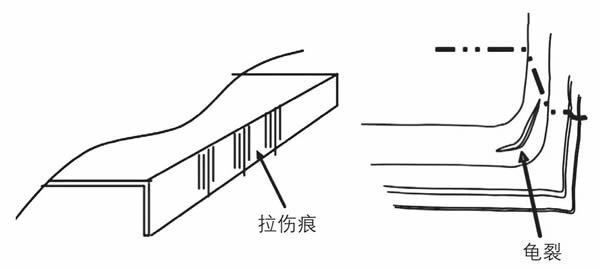

拉延模具间隙设置一般按料厚进行设计,温度升高后,受热胀冷缩影响,模具凸凹模间隙会减小。材料受到的模具压力增加,摩擦力增加,模具进一步发热,如此恶性循环,模具温度会随着生产的持续急速上升。在此过程中,模具中如有细小异物颗粒或模具表面研合不平,零件会出现拉毛缺陷,随着生产的持续拉毛会不断恶化,甚至造成零件开裂,如图2 所示。温度的升高也会造成材料机械性能的降低,相关研究表明,汽车用电镀锌钢板的力学性能随着温度的升高而降低。因此,模具温度的升高更容易造成深拉延时零件开裂。

图2 零件拉毛缺陷和开裂缺陷

确认拉毛开裂原因

根据拉延模具特性,在深拉延零件发生拉毛或开裂时,应对拉毛和开裂的特性进行分析:⑴确认拉毛缺陷发生的时间,是在量产刚开始时,还是在量产一段时间后。如果是由于深拉延模具温度升高导致的拉毛,发生阶段一般在生产开始一段时间后,且随着生产的持续而不断恶化。⑵确认开裂产生的原因。若是由拉毛缺陷引起的,则该类开裂是在拉毛发生一段时间后,由于拉毛严重,拉痕深度超过了零件板料厚度,从而导致开裂,且此种开裂裂纹与拉毛位置重合。根据以上分析,可以快速找出造成拉毛及开裂问题的原因,即模具过热。

确认模具高温区域

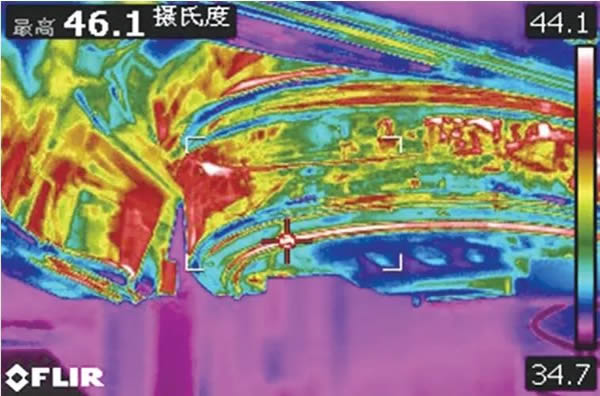

利用红外热成像仪,在生产过程中对模具的温度进行监控,找出深拉延模具上模、下模温度最高的区域。红外热成像仪的监控要点为,生产过程中进行不停机动态拍摄,对模具刚开始生产至生产结束的全过程,每间隔200 件进行热成像数据对比,如图3 所示。

图3 某模具热成像图

一般情况下,热成像测量温度最高的区域为拉延深度最深,且易出现拉毛缺陷的位置。将热成像温度最高的区域与拉毛开裂的区域进行对比,确认位置是否吻合。

靶向降温

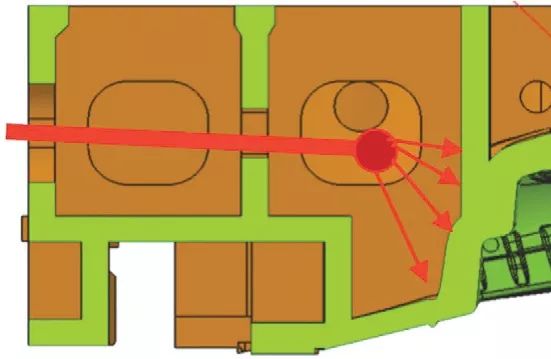

冷冲压不同于热冲压,热冲压在模具内有冷却系统,可以降低模具的温度,冷冲压只能自然冷却。根据以上分析,我们需对模具过热区域进行适当降温,从而解决因为模具受热导致的拉毛及开裂不良,也就是对冷冲压模具增加降温功能,降温装置如图4 所示。

图4 冷风装置加装示意

利用小型工业气体冷却器对模具局部进行降温,可在模具筋板减重孔中进行气路布置,利用压机自带的压缩空气提供气源,对局部温度高且零件拉毛严重的位置布置一到两个冷却器,冷却器布置时需注意:最好上下模同时布置,以便快速降低模具温度;一般要求压缩空气压强为0.4MPa 以上,小型的冷却器出口气体温度为零下10 摄氏度。生产时,压缩空气常开,冷却器出口喷出零下10 摄氏度的压缩空气对周边的模具型腔降温,模具高温区域的温度得到抑制。根据红外热成像仪的测量,加装前后模具最高温差在(8 ~10)摄氏度,加装的冷却器如图5 所示。

图5 工业气体冷风器加装实际

效果跟踪

加装后确认模具高温区域温度已降低,在批量生产中可对冷却器出口方向进行适当调整,保证冷却器对模具高温区域的有效降温。加装结果表明,拉毛情况得到了有效控制。

结束语

利用局部冷却有效地控制模具温度,使模具在批量生产时凸凹模间隙变化量减小,解决了模具因过热造成的拉毛问题,当然,保证冲压环境及板材的清洁、防止异物造成拉毛、保证模具研合良好、防止因研合不良造成的拉毛等其他措施可以同时展开实施。

|

|