|

镀锌钢板点焊的研究

文/张义淑

一、镀锌钢板点焊的主要困难

镀锌钢板按其镀锌方法不同,可分为电镀锌钢板和热浸镀锌钢板,前者镀层薄(单面镀层约1~2μm)、抗腐蚀性怪胎差,但焊接性稍好;后者镀层厚(约12~35μm),抗腐蚀性能好,但焊接性能很差。目前工业上广泛应用热浸镀锌钢桶。

镀锌钢板焊接困难的主要原因有下列几点:

1、镀锌层的熔点很低,约为419℃.在焊接过程中,焊接区锌层首先熔化,在电极-工件、工件-工件接触面上渗透,从而使该接触面上物理触点的数目与面积增大,导致焊接区导电面积增大。

2、电极-工件接触面上的锌层熔化后与铜电极工作端面相互粘连,形成新的合金,该新合金的导电导热性差,使电极-工件间接触电阻增大。且新合金的高温强度低,因此使电极工作端面迅速变形,尺寸增大,以致无法正常使用。

上述原因都将使通过焊接区的电流密度下降,熔化核心尺寸减小,最终导致熔深浅。

由此可见低熔点锌层的存在,是镀锌钢板难焊的根本原因。镀锌层越厚,越不均匀,焊接时的困难就越大。

二、试验条件

1、试验设备:

MT-75型点焊机,一台;

6吨万能材料试验机,一台;

2、试验材料:

1、0.8+0.8mm冷轧低碳钢板(国产);

2、0.75+0.75mm镀锌钢板(国产);

3、0.5+0.5mm镀锌钢板(日本产);

4、0.5+0.5mm镀锌钢板(国产,俗称黑铁皮)。

三、试验内容及分析

1、镀锌层厚度

为了分析镀层的状况对镀锌钢板焊接性的影响,我们观察了上述三种镀锌钢板镀层的金相图(如图1所示)。

(a)

(b)

(c)

图1 镀锌钢板的锌层(250倍)

a-厚度为0.75mm镀锌钢板(国产);b-厚度为0.5mm镀锌钢板(国产);c-厚度为0.5mm镀锌钢板(日本)

由图1可见,国产镀锌钢板的镀层约为30μm左右,其中“黑铁皮”局部厚度为70μm;日本产0.5mm镀锌钢板的镀层厚度约为40μm,但镀层十分均匀。由于国产镀锌钢板镀层厚且极不均匀,故使获得稳定的熔核尺寸的困难增大。

2、点焊规范的研究

通过大量的工艺试验,我们选出镀锌钢板点焊的最佳规范;为表明其特点,将其与厚度相近的低碳钢点焊规范加以对比,列于表1。

表1 镀锌钢板与低碳钢点焊规范

| 材料 |

厚度,mm |

电极材料 |

焊接电流,ka |

通电时间,s |

网压,V |

电极电力,kg |

电极直径,mm |

熔核直径,mm |

低碳钢 |

0.8+0.8 |

Cd-Cu |

7.3 |

0.14 |

380±10 |

160 |

5 |

4.2-5.0 |

国产镀锌板 |

0.75+0.75 |

Ca-Cu |

9.8 |

0.26-0.30 |

380±10 |

180 |

5 |

4.2-5.0 |

国产镀锌板 |

0.75+0.75 |

镶W复合电极 |

8.95 |

0.26-0.30 |

380±10 |

180 |

6 |

4.2-5.0 |

国产镀锌板 |

0.5+0.5 |

Cd-Cu |

11.10 |

0.26-0.30 |

380±10 |

140 |

6 |

4.2-5.0 |

国产镀锌板 |

0.5+0.5 |

镶W复合电极 |

7.5 |

0.26-0.30 |

380±10 |

140 |

6 |

4.2-5.0 |

日本镀锌板 |

0.5+0.5 |

Cd-Cu |

8.95 |

0.26-0.30 |

380±10 |

140 |

6 |

4.2-5.0 |

日本镀锌板 |

0.5+0.5 |

镶W复合电极 |

7.5 |

0.26-0.30 |

380±10 |

140 |

6 |

4.2-5.0 |

由表1可见,镀锌钢板点焊规范与低碳钢点焊规范相比,具有以下主要特点:

(1)所需的焊接电流大

与低碳钢相比,所需焊接电流,国产0.5+0.5mm的“黑铁皮”镀锌钢板级提高52%;日本产0.5+0.5mm与国产0.75+0.75mm镀锌钢板给提高23%。

镀锌钢板所需焊接电流大的原因,主要是由于锌层的熔化与电极的迅速变形,致使焊接区导电面积增大,电流密度下降,核心尺寸减小。因此,为保证足够大小的熔化核心,必须相应增大焊接电流,进行补偿。

由图1可见,国产0.5+0.5mm“黑铁皮”镀层不仅厚,且极不均匀;如果以镀层与基本金属的相对厚度作比较,则黑铁皮锌层的厚度就更厚,因此,它点焊所需的焊接电流非常大。

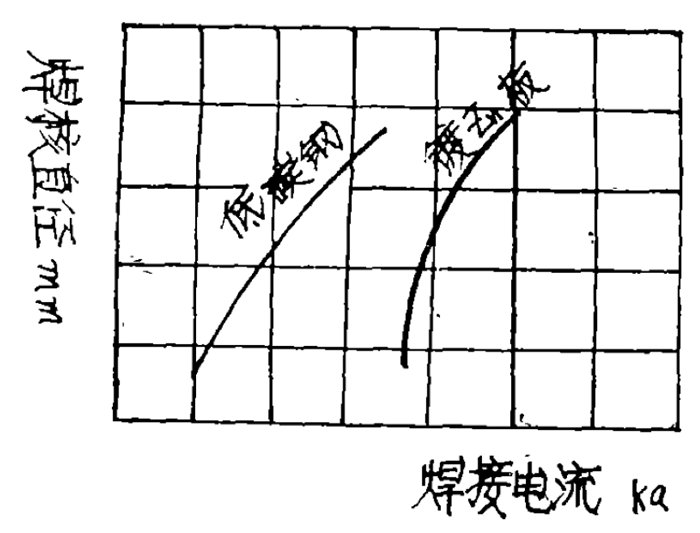

此外,镀锌板合适的焊接电流范围很窄,电流稍有波动,就会使溶核尺寸产生较大的变化,如图2所示。

图2 焊接电流与焊核直径的关系

(2)通电焊接时间长

由表1可见,镀锌钢板点焊所需的焊接时间约为低碳钢的两倍。

延长焊接时间,可以相应减少所需的焊接电流,降低对焊机功率的要求,且可减小熔核尺寸对焊接规范参数波动的敏感性。

当然,焊接时间也不宜过长,否则将降低电极的使用寿命和焊接生产率。

(3)电极压力

由于镀锌钢板点焊所需要的焊接电流很大,为了避免飞溅,要求采用比等厚低碳钢略高的电极压力(一般比低碳钢提高20%~25%),以便将熔化的锌层,挤到焊接区周围,保证焊接过程顺利进行;同时也可降低残留在熔核内部的含锌量,减少焊点脆性。

但电极压力也不宜过大,否则不仅要求相应地增大焊接电流,而且会加速电极的变形,降低电极的使用寿命。此外,如电极压力过大,使工件表面压坑深度增大,电极-工件接触面上的镀层挤掉过多,而使工件表面质量和抗腐蚀性能下降。

试验证明:电极压力稍有波动,对接头质量的影响不甚明显,所以,电极压力是点焊规范参数中最不敏感的因素。

3、关于电极的研究

镀锌钢板焊接的主要问题之一,是焊接过程中电极工作端面尺寸与形状的变化,导致焊接质量迅速下降。

在单脉焊接时,电极工作表面直径在持续的焊接过程中逐渐增大。电极工作表面的中心部分也逐渐磨损,形成凹坑(或空腔)。凹坑的尺寸将随焊接时间增加而增大。这种形状的电极工作表面,会形成畸形的焊点(新月形的、或三角形的焊点),最后将完全不能焊接。

根据资料介绍,如果采用双电极压力(加锻压力)的规范,电极工作表面在焊接过程中不形成凹坑,而是环绕于电极表面的周边。显然,这种形式的磨损,可以在相当长的时间内维持电极原有的表面直径,提高了电极的使用寿命。

下面把我们就延长电极寿命与电极预处理两个问题所进行的试验及其结果,做一简介。

(1)关于电极寿命试验

我们关重从电极材料、电极结构形状和电极的冷却等方面,作了一些试验。

试验采用镉青铜与嵌钨复合电极,在0.75+0.75mm的镀锌钢板上进行。试验所用的焊接规范见表1。试片的尺寸为400×350mm2

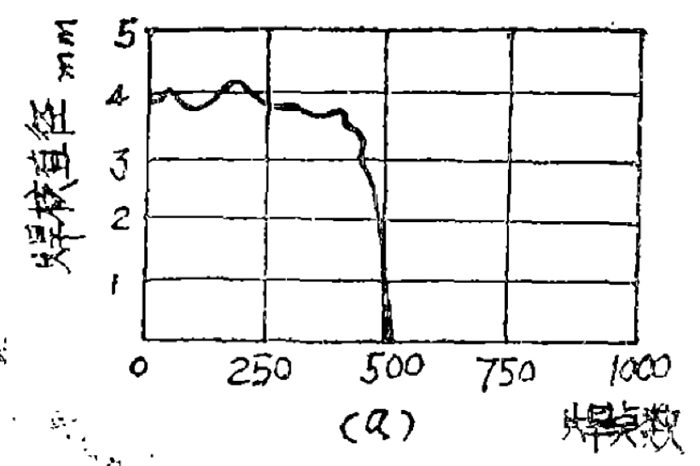

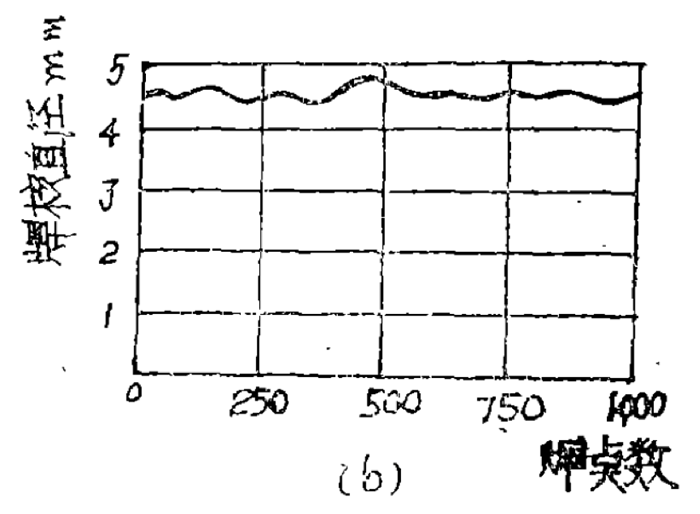

焊接速度为14点/分。试验结果见图3。

图3 连续点焊时,焊点数对焊核大小的影响

a-Cd-Cu电极;b-嵌钨电极

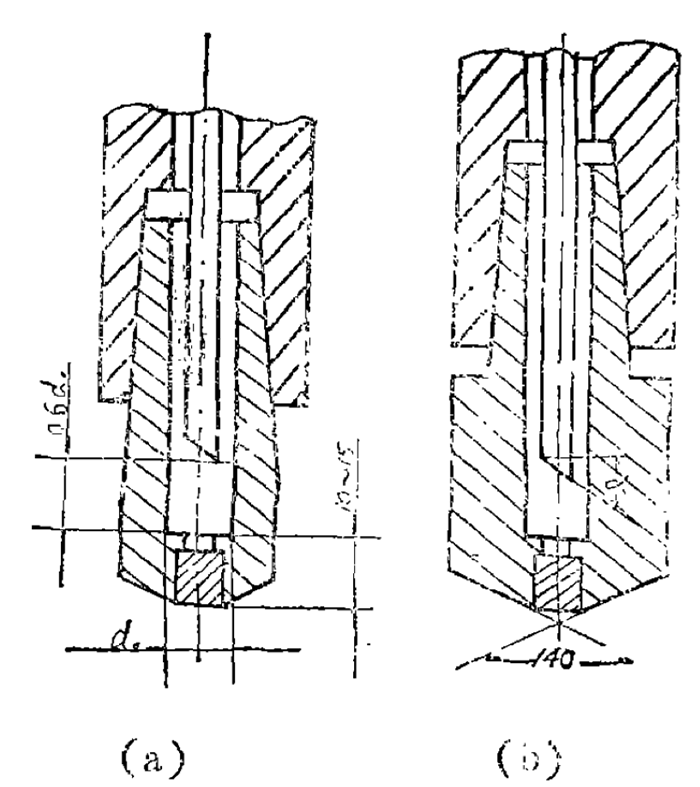

电极的冷却条件,对焊点表面质量与电极的使用寿命有很大影响。为了改善电极的冷却条件,试验采用如图4所示的电极结构形状。电极冷却水道底部距电极工件端面之距离为10~15mm。冷却水管下端斜面与与水平面的倾角α<20°;其尖端到槽底之距,为0.6d0(d0为冷却水管内径)。在这种情况下,冷却具有最好的效果。

图4 试验采用的电极结构(嵌钨电极)

此外,为了进一步提高电极的冷却效果,还可通过增大头部尺寸的办法来达到,如图4(b)所示。

由试验可知:镉青铜电极使用寿命较低,这主要是由于其高温强度低。在焊接过程中,随着电极工作端面尺寸逐渐增大。熔核尺寸逐渐减小,焊到500点时,已无法形成溶核。而嵌钨电极,在良好的冷却条件下,具有稳定的工作端面尺寸;焊到1000多点时,电极直径基本不变,所以熔核尺寸稳定,表面质量也很好。

(2)关于电极预先处理问题

根据资料介绍,当采用常规铜合金制成的电极焊接镀锌钢板时,为了达到焊接结果的一致性(稳定性),必须对电极进行预先处理。对厚度为0.56~0.79mm范围内的镀锌钢板,如果电极不进行预先处理,则前50个焊点,几乎不可能获得一致的(稳定的)结果。

所谓电极的预先处理,是指电极新加工作工作端面在正式焊产品前,必须预先进行30~50个焊点的试焊;在此过程中,有焊点轻微溶化或粘电极的现象。直至焊到30~50点以后,才能形成正常尺寸的溶核,并趋向稳定,此时,才能正式进行焊接。但对厚度为0.9mm及更厚的镀锌钢板进行焊接时,情况恰好相反;开始进行焊前25个焊点时,焊接电流最大,因而焊点异常地高强度,或可引起飞溅。

对于这个问题,我们也进行了一些试验,其结果与上述国外见解,不尽相同。为此我们对0.75+0.75镀锌钢板及0.5mm+0.5mm镀锌钢板(日本产)分别进行点焊试验,规范见表1,电极材料镉青铜。

由试验可知:用0.5+0.5mm日本产镀锌钢板点焊时,前30个焊点熔化核心尺寸极不稳定,看来电极的预先处理对薄件是十分必要的;而对0.75+0.75mm的国产镀锌钢板进行点焊,开始几点除粘电极外,熔核尺寸有时偏小。一般焊少数几点后,熔核尺寸便趋向正常。因此,电极的预先处理,似并非重要。因为在一般情况下,电极经锉修或更换后,都必须焊若干个焊点,制作工艺试片进行检验;合格后,才可正式焊接。

电极预先处理的作用原理,尚不十分清楚;在大量试验中观察到;新电极焊若干点后,将在电极工作表面形成一个薄、黑、硬的金属层;此后,电极与工件表面镀层的粘结减小或消失。

我们初步分析认为:可能正是由于这一新形成的金属层,保护了电极工作端面,使变形过程延缓。同时,因此层导热性差,减少了向电极的热传导,从而使熔核尺寸增大,并趋向于稳定。

4、焊接质量问题

为了评定镀锌钢板焊接接头的质量,我们进行了点焊接头强度试验与抗腐蚀性能试验。

接头强度试验包括抗剪强度试验和正拉强度试验。

试验发现:完全没有溶化核心的焊点,有时其抗剪强度仍很高,几乎接近具有正常熔化核心焊点的抗剪强度。但其正拉强度则显著地低于正常焊点。

为了研究镀锌钢板点焊后表面的抗腐蚀性能,我们模拟海洋条件,进行了点焊接头的盐雾腐蚀试验。

试验的技术条件为:腐蚀物质为3%的NaCl溶液;环境温度为35±3℃;腐蚀时间为4个周期;每个周期为24小时(喷雾8小时,间歇8小时)。

盐雾腐蚀的结果表明:只要焊接规范合适,冷却条件良好,焊点表面镀层不被破坏,则焊点抗腐蚀性有不会降低。但是,如果有粘电极现象产生,则表面抗腐蚀性能将下降。

至于两工件间的接触面由抗剪强度试验后的试片上,可清楚地看出其抗腐蚀性能良好;这主要是由于点焊时,焊接区工件-工件间熔化的镀层在电极压力作用下被挤到焊点熔化核心的周围,从而起到良好的保护作用。

四、主要结论

1、镀锌钢板点焊困难的主要原因是其表面镀层的熔点很低,及电极在焊接过程中的迅速变形和磨损。镀锌层对工件的相对厚度越厚、越不均匀,则焊接也就越困难。

2、镀锌钢板点焊的规范范围很窄。其主要特点是:所需的焊接电流比低碳钢给增大30%;通电焊接时间约为低碳钢的两倍;电极压力比焊低碳钢时略高。

3、采用嵌钨电极头的复合电极,在冷却条件良好时,电极具有最长的使用寿命;且可获得稳定的焊接质量。

4、在如上所述合适的焊接规范与良好的冷却条件下,焊接过程中无飞溅和粘电极现象时,则焊点表面和结合面上的讥腐蚀性能良好。

尚待进一步研究的问题:当使用铜合金电极焊镀锌钢板时,表面产生的金属层的机理和作用,值得进一步探讨与研究。

|