| |

闭口钢桶性能试验标准及试验技术研究

文/林陈彪

摘要:目的 针对闭口钢桶标准和规程要求,对闭口钢桶4项性能要求逐项进行技术分析和研究,提出完整的性能试验方法。方法 通过解读GB/T325-2000标准要求,结合钢桶包装技术的发展趋势,对生产实践中的测试技术工艺进行提炼,提出了测试装备、设施、过程、步骤等。结果 生产实践中所提炼出的测试技术,能够满足最新标准和规程要求,具备可操作性,实现对性能指标检测判定的目的。 结论 利用技术分析和研究的办法,对生产过程及成品质量进行检测和性能试验,使产品满足包装的一般功能要求,更好地体现“安全、卫生、环保”的主要功能,具备良好的竞争优势。

关键词:闭口钢桶;标准规程;性能要求;技术研究;测试方法

闭口钢桶广泛用于盛装液体等状态的化工、石油、食品等产品的出口包装。国家进出口商品检验局《出口危险货物包装检验规程》及《GB/T 325-2000 标准》对钢桶的出厂性能试验提出了严格要求。闭口钢桶质量或性能要求在所有钢桶中也是最高的,目的是对生产过程中特别是成品质量进行监控,以确保产品满足规定的质量或性能要求。

1 闭口钢桶规程、标准概况

国家商检机构自1985年开展海运危险货物包装检验工作,并于1985年、1995年、2000年和2003年分别颁布了海运出口危险货物包装检验管理办法(试 行)等,并按照《商检法》第十七条的规定要求将出口危险货物包装质量列为强制性检验项目。最早出台的SN 0449.1-95《出口危险货物包装检验规程》则制 定了一系列海运出口危险货物包装检验管理办法,并陆续发布了7个商检检验规程。出口危险货物包装检验规程于2009年进行了修订,即SN/T 0370.2-2009《出口危险货物包装检验规程》。1964年,我国批准发布了第一个钢桶标准,即 GB 325-64《200L闭口钢桶》,1984年进行了第一次修订, 即GB 325-84《200L闭口钢桶》,1988年进行了第二次修订。1991年,我国批准发布了GB 325-91《包装容 器 钢桶》,按小开口、中开口、直开口和开口缩颈4种开口型式,构成4个钢桶规格系列。国际上非常重视危 险品包装的安全监管,出台了许多相关的国际规章,91国家标准的构成和标准技术内容,达到了当时国外先进工业国家的同类标准水平。《包装容器 钢桶》于2000年进行了修订,即GB/T 325-2000《包装容器 钢桶》。 GB/T 325-2000《包装容器 钢桶》规定了圆柱形钢桶的分类、要求、试验方法、检验规则、标志、包装、运输和贮 存等,适用于钢桶的制造、流通、使用和监督检验等领 域。管理办法和检验规程的出台,对我国包括海运出 口危险货物在内的货物安全运输提供了有力保障,在 我国经济建设中发挥了很大的促进作用。

2 性能要求、技术分析及测试方法

1995年以来,钢桶生产企业开始实行生产许可证 准入制度,其生产设备、工艺装备和性能测试手段有了进一步的提高。性能测试要求对生产过程及钢桶 成品按照 GB/T 325-2000 标准的要求对其规定的参数进行检测,达到对产品质量进行控制的目的。GB/T 325-2000 标准规定钢桶的4项基本性能试验值与国 际海事组织(IMO)国际海上危险货物运输规则中规定 的性能试验值是完全一致的。同时,按钢桶盛装不同相对密度的内装物,规定按钢桶性能分Ⅰ,Ⅱ,Ⅲ级,与国际海上危险货物运输规则所规定的Ⅰ,Ⅱ,Ⅲ类危险货物包装是一致的,对提高钢桶质量起到了可靠的保证作用。GB/T 325-2000标准规定的4项性能试验,都是为了保证钢桶在危险货物运输中的关键质量要求,满足了国内包装、运输及外贸出口产品包装的要求。所规定的4项性能要求见表1。

表1 钢桶性能要求

| 序号 |

试验项目 |

试验指标 |

试验要求 |

Ⅰ |

Ⅱ |

Ⅲ |

1 |

气密试验/kPa |

30 |

30 |

30 |

保压5min不渗漏 |

2 |

液压试验/kPa |

250 |

250 |

250 |

保压5min不渗漏 |

3 |

堆码试验/N |

堆码负载公式:p=K(H-h)m×9.8 |

无明显变形与破损 |

4 |

跌落试验/m |

ρ=1.2时 |

内外压平衡时不渗漏 |

1.8 |

1.8 |

1.8 |

ρ>1.5时 |

ρ×1.5 |

ρ×1.5 |

ρ×1.5 |

注:ρ为拟装货物的相对密度(g/cm3)。

2.1 气密试验

2.1.1 技术分析

虽然在生产过程中对每只桶都进行过所谓的气密试验,但通常只是对焊缝部位涂上肥皂液等发气泡液体,观察是否有气泡,来判定焊缝是否有渗漏。由于生产线上每分钟至少要生产3个乃至10多个的钢桶,从生产效率上不宜对1个钢桶保压5min来完成试验,可以说是为了检出焊缝有明显渗漏的钢桶,所以, 生产线上的气密试验不能够代替产品型式试验中的气密试验。型式试验中的气密试验,则要求把钢桶完全浸入水槽中进行,生产线由于受设备布置的约束, 型式试验无法科学地实现。

2.1.2 测试方法

目前,气密试验主要方法有压力衰减法、真空衰减法、氦气检测法、测压元件法等。国内钢桶生产线一般采用压力衰减法,即把试验样品充气至预定压力,将其浸没于水中或涂一薄层规定的液体,通过检 查有无气泡产生而判定样品有无渗漏,测试方法有以下两种。

1)浸水法。浸水法是向钢桶内部施加空气压力至预定压力,将钢桶完全浸入水槽中,保压5min,观察是否渗漏,观察应注重检查焊缝、卷边和封口等主要部位。检测时钢桶应任意放置,不得使用任何外加固装置,压力控制方法不得影响试验的有效性,闭口钢桶中的小开口桶通气口可用注入口即封闭器进行改制。中开口钢桶试验时,则应在桶盖上开孔,以替代封闭器制作通气孔,但要确保密封。实际操作中,通常在桶盖中间钻一个孔,焊一个管接头,试验时,把这个桶盖装在桶上,从管接头向桶内送气即可进行气密试验。生产现场的试验设备及设施准备如下:空气压缩机,排气量为 0.06~0.1m3/min,排气压力为0.6~0.8MPa;压力表,测量上限为0~0.1MPa,分度值为1kPa, 精度等级为1.5;减压阀,公称压力为 1.6MPa,出口压力范围为0.1~1.0MPa;水槽,为钢、玻璃钢或混凝土制品,四工位,3000mm×2000mm(水槽视工位数尺寸可以调整);其他,包括管路器件、盛装检测溶液的器皿、刷涂工具等。

2)涂沫法。涂沫法通常采用试漏机进行试验,试验时,试漏机两压力盘将钢桶的顶、底部紧紧夹持住并确保密封,试漏机压力表显示的气压就是钢桶内的实际气压。逐渐将试验样品充气至预定压力,并向焊缝涂一薄层规定的液体,通过检查有无气泡产生而判定样品有无渗漏,如有漏气,则钢桶内实际气压会低于要求的气压值,达不到标准要求检验的数值。钢桶试漏机见图1。

图1 钢桶试验漏机

气密试验既为型式试验项目,同时也是出厂检验项目。为提高检测效率,目前,国内有实力的几家大型钢桶生产企业和外资企业已经使用氦质谱检漏法进行钢桶的气密试验。氦质谱检漏仪可以根据m/e=4的原则捕捉到被电离的氦气分子,从而获得漏率的大小。全自动钢桶真空氦检漏设备见图2。

图2 全自动钢桶真空氦检漏设备

2.2 液压试验

2.2.1 技术分析

由于液态化学品或危险品包装在钢桶包装中最为常见,钢桶必须在海上、铁路、公路等运输条件下, 保证其在设计条件下所必须的承载能力和完好的密 封性能。钢桶在制成后,为检查其是否有渗漏及潜在缺陷 ,考核钢桶的宏观强度 ,要进行以液体(一般为水)为介质的压力试验,以避免容器内装物因渗漏流 失,防止盛装物受污染或变质等。

2.2.2 测试方法

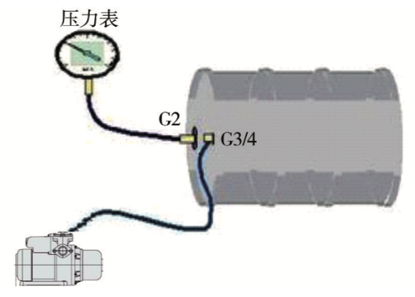

试验时钢桶不作温湿度预处理,但要记录环境温度。加水前在取得的钢桶试样顶部钻孔,亦可将封闭器进行改制。将压力表固定好,把加压泵通过高压管 与注入口联接,注意保证所有连接部位密封完好。将钢桶注满水,旋紧钢桶小盖,开动加压水泵,向桶内注入水加压,试验时,应注意压力应缓慢上升至规定的试验压力,关闭阀门。其中,I级钢桶250kPa,Ⅱ级和 Ⅲ级钢桶100kPa,保压5min,检查是否渗漏。主要试验设备及设施:加压泵,压力范围为0.05~0.1MPa;压力表,测量上限为0~0.04MPa,分度值为1kPa,精度等级为1.5;其他,包括管路及密封器件等。

液压试验仅限于小开口桶,是钢桶承压能力的性 能试验,而小开口容器常用于盛装固态或者半固态危险货物。已有厂家研制出采用可编程序控制器(PC)控制的水压试验机,试验压力和保压时间可按要求方便地调整,注水、抽水可实现自动控制。钢桶液压试验示意图见图3。

图3 钢桶液压试验示意图

2.3 堆码试验

2.3.1 技术分析

堆码试验是一种模拟仓库货存静压乃至运输装货的状态试验,可以评定钢桶在堆码时的耐压强度及对内装物的保护能力,借此研究包装件受压影响,了解 被测产品的质量,如局部变形、桶身蠕变、内装产品压坏等异常情况,是钢桶包装容器生产厂商必须了解应用的检测方法,对产品质量控制有着重要的意义。堆码高度规定陆运为3m,海运为8m,可根据实际运输情况选定。

2.3.2 测试方法

堆码试验有静载荷堆码试验方法和采用压力试验机的堆码试验方法,通常采用静载荷堆码试验,其试验过程是使载荷保持预定的持续时间或直至包装件压坏,该方法形式方便,可配合一定的温、湿度环境,再现包装件所处的真实环境。制作试验平板时,如用钢板则要求平板边缘大于试验件100mm,厚度不小于10mm,通常采用直径为800~1000mm、厚度为10~16mm;如为混凝土地面,其厚度应不少于150mm,表面光整。表面堆码负载公式为:

p=K(H-h)×m×9.8

式中:p为钢桶容器上施加的堆码负载(N);K为劣变系数为1;H为堆码高度(m);h为单个钢桶的刻度(m);m为单件钢桶盛装物品后的质量(kg)。

分别在高度差不超过2mm的水平台面上放置装满拟盛物质(或密度与盛装物相当的其他物质)的钢桶。检查试验基础是否牢靠,平板放置是否平稳,按规定的载荷,均匀加载,试验时间为24h,经检查钢桶不应有可能降低其强度或引起堆码不稳定的任何变形和严重破损。

2.4 跌落试验

2.4.1 技术分析

跌落试验的目的是指钢桶实现包装后,模拟不同的棱、角、面于不同的高度跌落于地面的一种试验,以圆周接缝即 GB/T 4857.1 包装运输包装件试验时各部位的标示方法里的5或6的边缘撞击,了解钢桶受损情况及评估钢桶包装组件在跌落时所能承受的坠落高度及耐冲击强度。从而根据钢桶实际情况及国家标准进行改进生产工艺,完善钢桶的型式设计。

2.4.2 测试方法

测试时往钢桶内灌装 98%的清水,选钢桶边缘最薄弱部位跌落,一般选桶身焊缝与桶顶、底卷封交点各跌落一只,按照 GB/T 4857.5标准规定,各类密度的 盛装物其跌落高度分别规定为1.2~1.8m不等。测试时应将试验样品吊起至规定的跌落高度,并按选择的位置或角度,所提起高度与预定高度之差不得超过设计高度的±2%。跌落后在钢桶最高部位钻孔,当钢桶内、外压力保持平衡后,观察焊缝、大圈及跌落变形部位是否渗漏。中开口钢桶内则盛装95%、密度为1.2t/m3的沙子和木屑混合物,跌落后同样检查是否有渗漏和开裂现象。具体试验设备及试验要求见表2。

表2 跌落试验主要试验设备

| 序号 |

设施 |

主要参数及试验要求 |

1 |

冲击台 |

质量至少为试验样品质量的50倍;2个台面的水平高度差不超过2mm;冲击台面上每100mm2的面积上承受10kg的静载荷时变形量不超过0.1mm |

2 |

提升装置 |

在提升或下降过程中,不应损坏试验样品 |

3 |

支撑装置 |

支撑试验样品的装置在释放前应能使试验样 品处于所要求的预定状态 |

4 |

释放装置 |

在释放试验样品的跌落过程中,应使试验样品不碰到装置的任何部件,保证其自由跌落。面跌落:样品的跌落面与水平面之间的夹角最大不超过2°;棱跌落:样品跌落的棱与水平面之间的夹角最大不超过2°;角跌落:样品上规定面与冲击台面之间的夹角误差不大于±5°或此夹角的10%(以较大数值为准),并使样品的重力线通过被跌落的角 |

跌落试验所用的冲击台面为水平平面,要求试验时不移动,不变形。跌落高度为准备释放时试验样品的最低点与冲击台面之间的距离。目前很多厂家均自制有专门为包装物的自由落体而设计且灵活可靠的被吊物释放装置或跌落试验机。

2.5 钢桶检测设备

据统计,目前全国有省、市级以上行检中心40个, 包装钢桶生产厂300余家,钢桶检测设备研制和推广, 将有利于我国危险货物钢桶包装产品质量的提高,促 进包装钢桶检测设备的科学现代化,满足我国产品出口包装的需要。钢桶包装型式的多样性和包装产品的危险性以及包装的发展趋势,对检测设备量程、精密度和灵敏度、自动化程度等都提出了更高的要求。

3 结语

对闭口钢桶规程、标准的解读,有利于熟悉产品的测试规则,对GB/T 325-2000规定的闭口钢桶4项性能要求逐项进行技术分析,提出了具体的性能测试方法,能够满足各试验项目的试验指标和性能要求, 起到对生产过程中的产品质量进行监控的目的,适应 钢桶包装的发展趋势,紧跟国内外最新技术动态,在 满足包装的一般功能要求外,重在体现“安全、卫生、 环保”的主要功能,创造一个良好的产品竞争优势。

|

|