|

钢桶微漏气压自动检测的研究

文/郭华

摘要:针对钢桶微漏在线逐一检侧问题, 就其基本原理、检测方法以及相应的关键技术进行了研究, 设计了实用的有单片机控制的差压法微漏自动检刚系统。介绍了测量气路、系统软、硬件组成及参数确定等关健技术。

关键词:气动测量;差压检测;泄漏检查;单片机

0 引言

大量的薄壁钢桶(如盛装机油、润滑油的钢桶)在生产过程中往往是采用充气压的方法检测漏气性的,当桶存在较大漏缝时, 桶内充气后保持不住压力,容易判断是废品;但当被测桶只有微小泄漏时, 压力下降很缓慢, 短时间内靠眼睛观察难以判断是否漏气。为此,目前国家标准仍采用较原始的水泡检查法, 即将被测桶充气后放人水中观察气泡情况以判断桶的泄漏与否,这种方法尽管判断较为准确, 但效率很低, 不能在线检测, 被测桶浸水后还要干燥防潮防锈, 因此限制了此法的应用。为了对钢桶产品进行快速的在线逐一泄漏检验, 以确保产品质量, 需要改进检测方法。受某制桶厂委托,我们对薄壁钢桶微漏检测技术进行了研究, 利用先进的微处理器技术、现代传感技术及机电一体化, 开发研制了一套实用的微漏气压自动检测系统。

1 系统测量原理

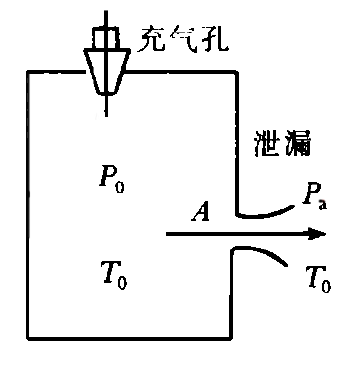

钢桶如有某处泄漏,充气后,其模型如图1所示的容器自由放气情况。

图1 钢桶的泄漏模型

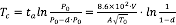

如钢桶微漏,即泄漏面积A很小,钢桶壁导热很好,此时可近似看作等温过程。在被测钢桶中的压力>1.893Pa时,泄漏孔A处将出现音速,在P达到1.893Pa之前,由P0等温放气到P所需时间为:

(1) (1)

式中: ,为气体的质量流量,P为容器中的压力,初始时为P0;T0为容器中的温度;A为泄漏(看成是喷嘴)面积;V为容器的体积;R为空气的气体常数。 ,为气体的质量流量,P为容器中的压力,初始时为P0;T0为容器中的温度;A为泄漏(看成是喷嘴)面积;V为容器的体积;R为空气的气体常数。

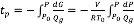

经推导计算,有:

(2) (2)

其中: 为等温充气的时间常数。 为等温充气的时间常数。

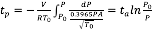

当容器中气体压力降到小于1.893Pa以后,问题较为复杂,表达式不易推导,一般借助于近似计算。图2所示为当P0=6Pa时,某泄漏孔面积为A的桶内的压力与时间关系曲线。

图2 容器等温放气曲线

被测桶如无泄漏(即A=0),则无论时间多长,桶内压力应不降低;但若有泄漏,则A≠0,故压力随时间按式(2)所示规律下降,若设压力测量的分辨率为d×100%FS,限定的测量时间为Tc,此时按式(2)代入,有(假设测量满量程按P0计算):

(3) (3)

此时算出的A记为Ac,当被测桶的泄漏面积小于Ac时,此种测量方法已不能够分辨,即认为是无泄漏了,这就是该方法所能分辨的最小泄漏情况。

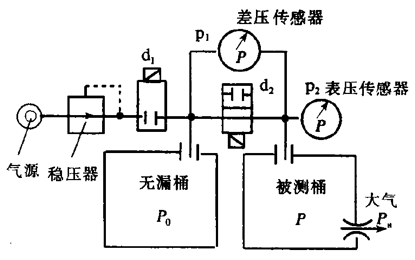

图3 微漏检测气路系统

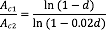

工程上,有时需要检测的最小泄漏很微小,按此法检测就要提高压力值P的测量分辨率和精度,当然又受到测压元件(一般是压力传感器)性能指标的限制。传感器及气路的接法见图3,所测量的是差压值ΔP=(P0-P)。此时的测量元件的满量程不必取为P0,而可以取得很小。实际应用中,取差压传感器的量程为0.003MPa,为P0的1/50左右,相应地压力测量分辨率提高50倍。若设Ac1,Ac2为别为绝压测量和差压测量时所对应的最小分辨泄漏当量面积,则有:

当d=0.001时,Ac1/Ac2≈50,检漏分辨率也提高了相应的倍数。

2 测量系统的组成

2.1 测量气路

测量气路如图3所示,气源经稳压器供给系统检测之用,检测工作开始时,压力为P0的压缩空气经电磁阀d1和电磁阀d2给无漏桶和被测桶迅速充气,使两桶内压力达到P0,然后关闭阀d1,无漏桶与被测桶压力达到平衡,这时再断开阀d2,同时记录时间,测取跨接在阀d2两端的差压传感器p1的信号值,在规定的时间内,若差压信号不超过规定值,则可判定被检桶为合格品,否则为废品,表压传感器p2用以判断是否充气达到p0值。

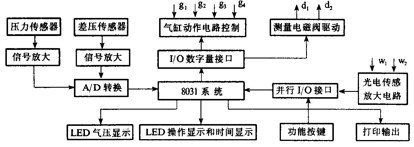

2.2 测量和控制电路

本测量系统是直接用在钢桶生产线上,必须实现自动化测量,考虑到钢桶进入测量系统和气动测头给桶充气及分检合格与否都需要一系列的自动化动作,系统还要有相应的动作控制装置。本系统采用继电器控制相应的气缸动作,电磁阀控制测量气路的启闭,所以控制电路上有上料气缸g1、检漏充气装置动作气缸g2、不合格品排除气缸g3、以及下料气缸g4等4个气缸控制,压力测量上有两个电磁阀d1和d2控制,还有两个判断被测桶是否到达正确位置的光电传感器w1和w2。

速个控制与测量电路可以用电子逻辑线路和线性放大电路等硬件电路实现,也可以选用PLC等控制单元实现,但考虑功能和性价比等要求,本文采用了MCS-51系列单片机系统配以相应的前后通道和人机控制通道组成了测量与控制电气系统,见图4。

图4 测量和控制电路框图

差压传感器和表压传感器的二次仪表电路采用恒流供桥并用高精度仪表放大器放大信号,保证测量精度。

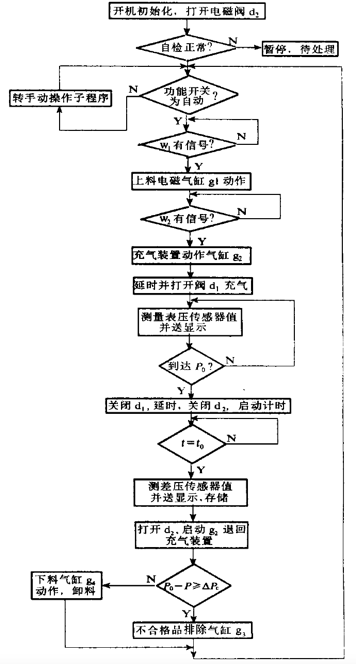

2.3 软件设计

整个系统在以8031单片机为核心的控制系统下工作,软件应包括系统的动作控制和测量数据采集分析、处理和显示测量结果、产品合格及废品计数等内容,具体程序框图如图5所示。

图5 测量系统软件框图

3 几个关键技术

3.1 差压基准的设定

如前所述,差压测量具有分辨率高的特点,但实现起来存在差压基准设定的问题,常规方法是将气源压力作为差压基准,但在实际气路设计和试验中,发现气源波动(稳压精度不够)对测量结果影响很大,以至不能正确判断被测钢桶的泄漏情况,经试验和对比。采用增加与被测钢桶相同的无漏桶作为差压测量基准的办法,并在控制时序上保证充气电磁阀d1和测量电磁阀d2的先后启闭顺序,很好地解决了差动测量的基准问题。

3.2 微漏标准的确定

本文研究的测量对象是用于盛装润滑油的钢桶,其泄漏并无国家标准,企业自己也无严格的量化标准,所以无法给出泄漏当量面积Ac,现论上只有当Ac=0才算无泄漏,生产中,钢桶是靠卷边成形的,其接口处可能会有一定的泄漏量,实际使用中,对气体的泄漏不超过一定值即可认为是合格品,现行的检验就是靠充气后浸水观察冒泡的办法决定合格与否。用本文系统检漏,则要确定和标定式(3)中的Ac值,非合格品分别再用差压法测量用以确定Ac值的。

3.3 充气压力P0和检测时间的确定

根据放气曲线分析,充气压力P0高些有利于微漏检测,但被测桶在较高压力下会产生变形膨胀,严重时甚至会导致钢桶的损坏,因此在设计检测系统参数量,将P0定为尽量高些而又不至引起被测桶的破坏性变形的数值,此值是通过试验确定的。在本文所选被测桶的情况下P0=1.2atm(表压),在这个数值下,钢桶已产生较大变形,但压力减小后可以恢复原有形状,为了保证测量时的V值为常数,在测量装置上设计了适当的钢桶定型测量夹具,保证充气后钢桶的变形在允许值内。

从检测的快速性上考虑,限定的测量时间Tc越短越好,但在被测钢桶泄漏当量面积Ac确定时,Tc越小则意味着对压力检测的分辨率要求越高,精度也要越高。按式(3),当其中V、A(=Ac)、Tc、P0均确定后,Tc仅为压力测量分辨率d的函数。为了保证准确判断情况,通常取P0-P≥10d为好,在式(3)中代入具体参数,计算出Tc约为10s,不满足生产节拍的要求。本文采用一次同时测量4个钢桶的方法,满足了3秒一只钢桶的节拍要求。

3.4 差压传感器的保护问题

为满足测量要求,本系统所选高精度差压传感器的量程很小(3kPa),在使用中要防止传感器一端接气源而另一端直通大气的情况,必须在设计上考虑保护措施。本文在气路控制上采用电磁阀d2并接在差压传感器两端的方法,从气路结构上保证了实现差压保护的可能,在被测桶一端增加表压传感器P2控制算法上保证仅当表压传感器输出达到气源稳压值时,方切换阀d2为断开状态,进入测量工作阶段,一旦测量时间完成,则又切换电磁阀为导通状态。总之,除测量工作阶段外,其它任何情况下均保持电磁阀d2导通,使差压传感器的两端压力平衡,保证了压力传感器的安全性。

4 结语

本文应用容器等温放气模型,经运行试验,证明完全适合此类密封容器的微漏检测实际情况,所设计的差压微漏系统达到了设计指标,比手动浸水法效率提高20倍以上,成功地实现了产品的在线逐一检验,达到出厂钢桶泄漏指标100%合格。

本文设计和研究过程中所提出的无漏桶对比差压检测方法、微差压传感器保护措施以及充气压力使钢桶变形所造成测量误差的消除——钢桶定型测量夹具法都具有特色,所提供的研究方法、设计方案及解决的关键技术对于其它密封容器的微漏快速检测同样具有普遍意义。

|