|

冷轧板制桶过程中发生开裂原因分析

文/马孝娟

摘要: 采用宏观断口、化学成分、力学性能、显微组织及微观断口分析等方法,对冷轧SPCC基板在制桶过程中发生的开裂进行分析。结果表明SPCC冷轧板在制桶过程中发生开裂的原因是由材料中微小夹杂物聚集造成的。

关键词: 微观断口分析;开裂夹杂物;聚集

1 前言

钢桶是重要的运输包装容器,它是润滑油、化学品、涂料、食用油等工业品与生活必须品的运输与储存容器。广泛用于存储和运装液体、浆料、粉料和固体的食品及轻化工原料,适用于石油、化工、食品、医药、农副产品等领域。其机械加工过程为:开卷下料-卷圆-桶身缝焊-桶身翻边-桶身涨筋-卷边封口-试漏。制桶时,桶身在涨筋过程中发生开裂,为查明原因对开裂的样品进行分析。

2 失效材料分析

2.1 宏观断口分析

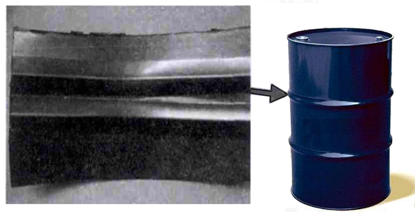

桶身开裂处形貌及开裂处位置见图1,从开裂处观察,在涨筋变形最大处发生开裂,裂口边缘可见有明显延展减薄区,未见有明显的机械损伤。

图1 桶身开裂处形貌及位置

2.2 化学成分分析

从制桶用原料板上取样进行化学成分分析结果见表1,材料化学成分应满足标准对SPCC要求。各项指标在标准要求控制范围内。

表1 化学成分分析结果(%)

| 元素 |

C |

Mn |

P |

S |

Al |

标准 |

≤0.15 |

≤0.60 |

≤0.10 |

≤0.025 |

- |

实测 |

0.07607 |

0.29171 |

0.00906 |

0.00742 |

003248 |

2.3 力学性能分析

在制桶用原料板上取样,进行力学性能测试,结果见表2。从实测的力学性能可见,抗拉强度和延伸率均满足标准要求。

表2 力学性能测试结果

| 项目 |

产品规格,mm |

抗拉强度,MPa |

延伸率,% |

标准 |

1.0 |

≥270 |

≥37 |

实测 |

1.0 |

375 |

41 |

2.4 显微组织分析

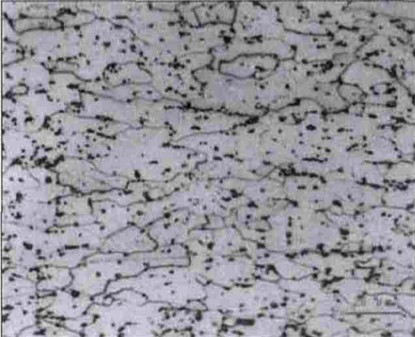

在断口处取样进行显微组织分析,金相组织为:铁素体+球粒状渗碳体(图2);晶粒度7级;渗碳体1级。从图2可见组织均匀,游离渗碳体弥散未见有明显链状分布。

图2 断口处显微组织

2.5 断口微观分析

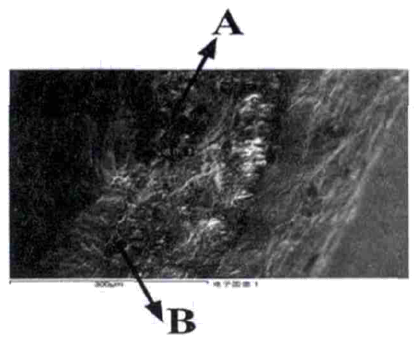

开裂从发源处沿桶周向两侧延伸,在断口开裂发源处取样进行断口的微观分析,将断口的截面在扫描电镜下观察,可见钢板基体为韧窝状断口,裂纹发源处有呈聚集状夹杂物,见图3中A、B两处均为夹杂物聚集形貌。

图3 开裂发源处断口微观形貌

2.6 能谱分析

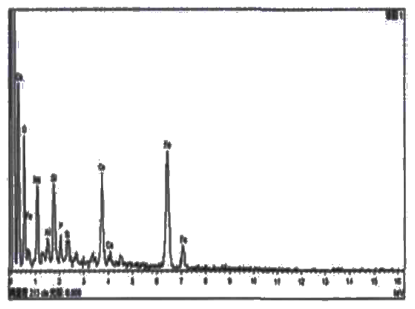

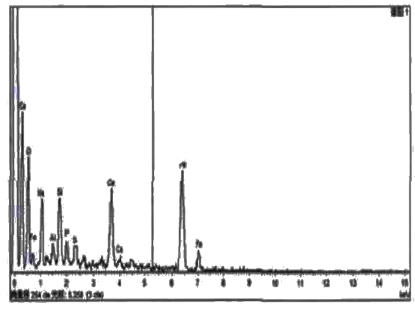

分别对扫描电镜观察到的断口表面聚集状夹杂物进行能谱分析。图4(a)、(b)可以看出夹杂物经能谱测定含有Ca、Al、Na、S、O等元素的夹杂物。夹杂物为颗粒状夹杂物的聚集,从能谱分析看夹杂物应为Ca、Al、Na、S、O等元素组成的氧化物。

(a)图3中A处夹杂物

(b)图3中B处夹杂物

图4 断口表面夹杂物的能谱分析

3 分析与讨论

开裂前材料发生了一定延展后发生开裂,开裂发源处断口形貌为韧窝状断口,开裂为韧性开裂。断口处有夹杂物聚集,夹杂物成分为Ca、Al、Na、S、O等组成的氧化物。裂纹发源处有夹杂物聚集且处在涨筋时变形最大的位置,随着加工硬化和加工应力的共同作用以及夹杂物对基板的分隔作用,在夹杂物聚集处首先发生产生微裂纹,随着变形的不断进行,微裂纹不断发生和发展,随着应力的增加,裂纹沿桶周向两侧延伸。

4 结语

由于非金属夹杂物的存在,已经破坏了金属基体的连续性,当金属承受载荷特别是动载荷时,会造成应力集中,尤其当基板中有微小夹杂物的聚集,会随着变形量增加应力不断增加,最终导致基板在有聚集状夹杂物处开裂。

这些微小夹杂物的聚集对冷轧基板在加工过程中的危害明显,尤其当夹杂物聚集在靠近冷轧板表面处,会引起冷轧板在冷轧轧制过程中形成孔洞。冷板是供用户冲压加工使用的基板,因此在炼钢、连铸生产环节中要对夹杂物的分布状态进行控制,以避免夹杂物的聚集分布。

|