|

钢桶表面涂装工艺及质量控制

辛巧娟

钢桶表面涂装质量的好坏,不仅取决于涂料和钢桶本身的表面质量,而且与涂层形成的全过程(包括涂装工艺、机器设备及作业环境)有着极大的关系。正确选择合理的涂装技术是提高钢桶表面涂装质量的必要条件。

一、钢桶表面涂装的主要目的

涂装是指将涂料喷涂到经过表面处理的钢桶表面上,经干燥成膜的工艺过程。涂装工艺一般由涂装前钢桶的表面处理(包括表面净化和化学处理)、喷涂和干燥三个基本环节组成。

涂料是一种流动状态或粉末状态的有机物质,把它涂在钢桶表面上能干燥固化形成一层薄膜,均匀地覆盖和良好地附着在钢桶表面上。

首先,钢桶表面涂装是为了保护钢桶不被外界腐蚀。因为钢桶在使用过程中,由于外界雨露、阳光、风化和各种介质的作用,使钢桶表面受到侵蚀。从而使钢桶表面生锈,甚至锈烂。据统计,每年约有2%~5%的钢桶因腐蚀而被报废。而涂装则是在钢桶表面上覆盖一层具有一定耐潮湿性、耐水性、耐候性、耐油性和耐化学品性等性能的涂层,从而达到保护钢桶,延长其使用寿命的效果。

其次,钢桶表面涂装是对钢桶进行包装(装饰作用)。运用涂料颜色的多样性及喷涂施工的技术,可以根据用户的要求、习惯、爱好和市场需求对钢桶进行涂装而获得不同色彩、光泽、花纹等装饰性涂层,从而提高钢桶的附加值,扩大钢桶的应用范围。

二、钢桶表面涂装的工艺要求

为了保证钢桶涂层质量,不仅要考虑钢桶的表面质量,还要考虑涂料本身的用途、性能以及施工工艺,因为涂料的性能和作用是靠涂层体现出来的。因此,选择涂料品种及合理的涂装工艺和涂装设备、作业环境是互相促进、互相制约的。所以必须做到以下几点:

1、钢桶表面涂装对涂料性能的要求

钢桶表面涂装的目的是为了对其具有保护性和装饰性。它对涂料的具体要求是色泽艳丽、附着力强,且表面光滑。为了满足这些条件,就必须认真分析涂料的性能和用途。因为每一种涂料都有它特殊的性能和优、缺点,应扬长避短,正确选择涂料的品种和涂装体系,目前,全国钢桶行业使用的涂装方法各不相同,有的采用静电喷涂(喷粉和喷漆)、有的使用高压无气喷涂等。近两年,由于用户要求的双色桶、三色桶越来越多,所以采用高压无气喷涂的厂家也会随之增加。

2、制定合理的钢桶涂装工艺

根据钢桶的用途和对涂装的质量要求,以及各制桶企业的实际情况,制定一套科学、先进、合理的涂装工艺,其内容应包括:涂料品种、详细的涂装工序及其技术条件、使用的设备和工具、质量标准和检测、验收标准和方法等,以利于操作人员按工艺要求选择涂料品种,并按工艺要求精细操作,以保证钢桶的外观质量。

3、严格进行钢桶涂装前的表面预处理

钢桶原材料在生产和运输过程中接触空气,由于空气中的氧和水以及可能含有的SO2、CO2、H2S等的作用,很容易发生腐蚀;在运输过程中容易粘附异物,如氧化皮、油污、加工碎屑、尘土等。另外钢桶在生产过程中,也容易造成钢桶表面的污垢或损伤,也容易造成钢桶表面金属的锈蚀,从而导致钢桶质量降低。因此,必须在钢桶涂装前进行表面处理,消除影响钢桶涂层质量的不利因素,从而提高钢桶的涂装质量,这对钢桶来说是非常重要的。

4、严格钢桶表面漆膜涂层的涂装工艺

当涂料均匀地喷涂在洁净的钢桶表面,经烘干后,可获得一层各种性能良好的保护膜——即漆膜。整个漆膜的形成过程可分为两个阶段,即涂布过程和干燥成膜过程。

①涂布过程

涂布过程是一个简单的物理过程,是指将涂料按所需厚度均匀地涂布在钢桶表面上的过程。这个过程一般由自动喷涂机完成。涂布过程虽简单,但必须达到它所需的两大要求,即一定的厚度和均匀涂布,不能出现漏涂、流挂及粗粒疙瘩等缺陷。涂布过程中,涂层的厚度是十分重要的工艺参数。任何涂料形成的固化涂层均有一定的透气性,这与涂层的结构气孔有关。涂层的结构气孔的直径平均为10-6~10-7mm,大于气体和液体的分子直径,所以不仅气体可以通过,而且一般离子和低分子液体也可以通过。为了尽可能地提高涂层的抗渗水性和抗透气性,涂层必须要求有一定的厚度,以互相重叠覆盖结构气孔,人们通常把涂层达到能起保护作用的最小厚度称为临界厚度。比如钢桶涂层的工艺临界厚度为0.02mm,也就是说,钢桶涂半形成的漆膜厚度不得小于这个临界厚度。只有这样的漆膜厚度才能达到保护钢桶不受外界侵蚀的目的。不同的涂料有不尽相同的临界厚度,但在涂布过程中都必须满足工艺所规定的涂层厚度。另外,涂布的均匀性也是十分重要的,如果不均匀,过薄处会降低抗腐蚀性,过厚处则容易出现流挂、起皱等缺陷。

②钢桶表面涂层的干燥成膜过程

涂料被涂装在钢桶上大部分是由液态变成固态薄膜的过程(喷粉的除外),被称为涂料的干燥成膜过程。干燥成膜过程是一个包括溶剂蒸发、缩合、氧化聚合等物理——化学的综合过程,整个过程既有物理作用,又有化学作用,大致双可分为两个阶段:

a、溶剂挥发阶段

钢桶上表面的溶剂挥发阶段一般发生在烘干前期,紧接在涂装之后,大量的溶剂挥发,并且挥发过程几乎是在液体自由表面上进行。由于溶剂的挥发,使钢桶表面上漆膜浓度发生变化,从面使涂料失去流动性。

b、化学反应阶段

钢桶表面上溶剂挥发后失去流动性的涂料,在热能的作用下,有一些靠缩合反应形成网状结构的高分子化合物,另一些漆基在空气中氧化,同时进行聚合反应形成网状结构的高分子化合物,这个过程是一个较复杂的化学反应过程,但最后生成的都是聚合度不等的具有网状结构的高分子化合物。这种高分子化合物具有良好的性能,漆膜几乎所有的保护性能都是由它提供的。

所以,在钢桶表面漆膜涂层的干燥过程中热量和时间是必不可少的,没有足够的热量和充分的时间,涂层就得不到足够的化学反应能量或反应无法完全进行。所谓选择适当的烘干规范,就是为了获得足够的热量而设置烘干温度及烘干时间的合理配置,使漆膜达到保护钢桶和装饰钢桶的最佳结构。

5、严格监控钢桶的涂装质量

为了保证钢桶表面的涂装质量,必须拥有准确的检测仪器和可靠的检测方法,对钢桶涂装作业中的每一重要环节进行监测,以控制钢桶涂装质量达到规定的高标准,钢桶涂装质量的检测包括涂装前处理质量的检测、涂料产品自身质量的检测,涂装施工过程中各工序的质量监控以及涂装完成后涂膜质量的检测。

6、及时处理钢桶表面涂层缺陷

对涂装过程中和最终涂层性能的检测中查出的缺陷应及时处理,并采取相应的措施进行补救,以保证钢桶表面的涂层质量,从而达到涂料涂装的目的。

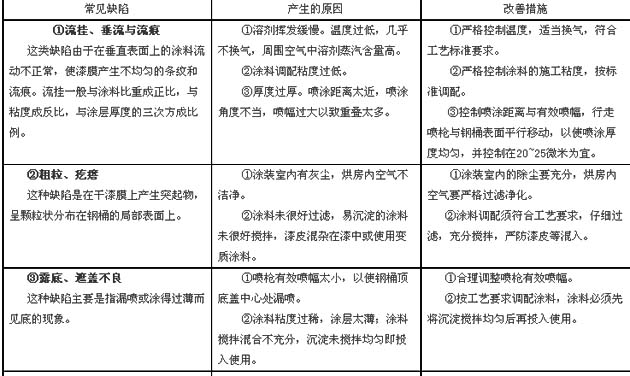

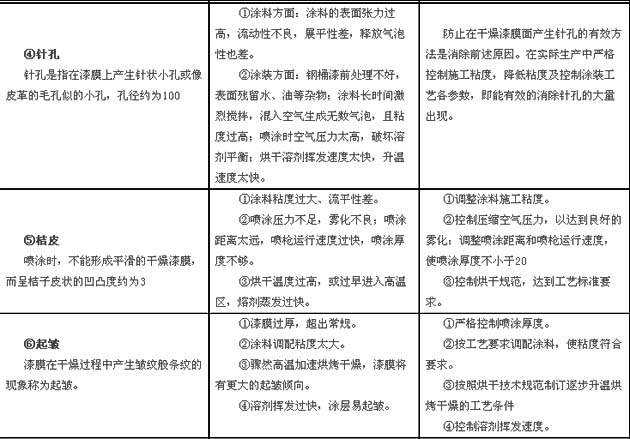

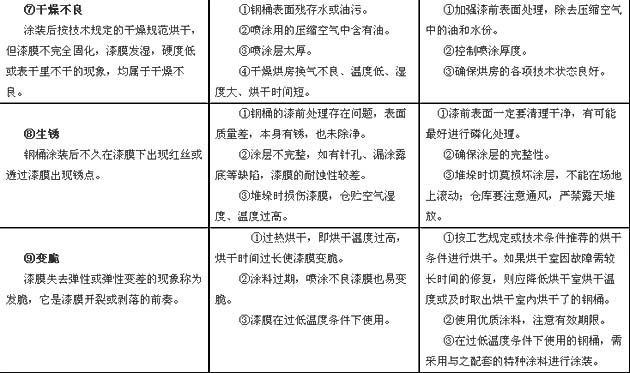

在涂装过程中,或涂装后产生的涂膜缺陷一般与钢能表面的涂装前状态、涂装工艺、涂料质量、涂装方法及操作、涂装设备和环境等因素有关。常见的缺陷以及发生的原因和改善措施见下表:

①按工艺规定或技术条件推荐的烘干条件进行烘干。如果烘干室因故障需较长时间的修复,则应降低烘干室烘干温度或及时取出烘干室内烘干了的钢桶。

②使用优质涂料,注意有效期限。

③在过低温度条件下使用的钢桶,需采用与之配套的特种涂料进行涂装。

三、钢桶表面涂装对环境的要求

要保证钢桶表面涂装质量另一重要因素是要有适宜的涂装环境,它包括以下内容:

1、喷涂烘干室内采光好、亮度均匀

在钢桶表面涂装操作区域(喷涂室内)内要有适当的亮度,但应避免日光直射和太强的光线,利于操作。

2、喷涂室内的温度和湿度适中

空气的温度和湿度对钢桶表面涂层性能的影响很大,如果掌握不当,就会使钢桶表面涂层产生种种弊病。不同涂料由于它们的挥发性能和施工性能不同,要求涂装时的温度和湿度也就各不相同。下面是部分涂料涂装时对环境温度和湿度要求。

3、钢桶表面涂装时喷涂室内空气应清洁

钢桶表面涂装时喷涂室内空气应保持干燥、清洁、少尘或无尘。因为喷涂时喷涂室内的尘埃粘附在钢桶表面的漆膜上不但影响钢桶的外观质量,还会使钢桶表面涂层性能和耐久性降低,所以生产过程中应严格控制喷涂室内空气的流通洁净度。

4、喷涂烘干室内应通风良好、换气适当

喷涂烘干室内的空气应不断流动,一方面可加速涂层干燥,好可以稀释喷涂烘干室内有害物的浓度,改善车间内的卫生条件。

5、喷涂烘干室内应防火防爆

钢桶表面涂装过程中会挥发出大量的溶剂蒸气,这些溶剂蒸气与空气混合能随时形成爆炸性气体,如果接触火种就容易发生爆炸和燃烧。因此,在有易燃性液体挥发物区域不准使用明火,电器设备全部采用防爆型,必须配置足够数量的灭火器,以确保安全生产。

【转载本文请注明作者及来源】

|