|

薄钢板双面铣边机述评

侯斌 马润刚 李武斌 党继强 徐达力

【摘要】本文介绍了薄钢板双面铣边机的组成、技术原理、基本参数的选择、主要技术指标以及关键技术及解决方案。生产运行表明:该机床运行稳定,安全可靠,经济效益显著,完全可以替代进口产品,以供本行业技术人员参考与借鉴。

【关键词】薄钢桶,双面铣边,铣削精度,铣削动力头,可视性微调

引言

针对钢桶行业和集装箱制造行业采用涂层钢板为原材料生产的需求,本机床利用铣削加工的方法,对涂层薄钢板材(国内现使用最广的是镀锌板,厚度为0.9mm~1.5mm)两边缘上下面宽度8mm~14mm处进行加工,消除缝焊搭接处的涂膜层,为下道工序——缝焊提供光洁的表面,以解决用涂层板材(环保板材)工业化生产钢桶和集装箱这一一直困扰行业企业的瓶颈。

1 机床组成部分

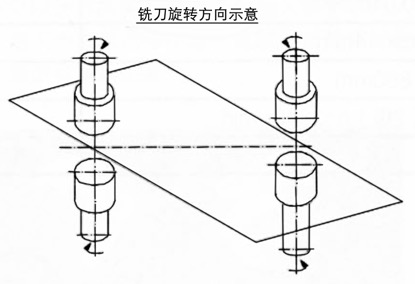

铣边机是用上料机械手把预铣的板材放进上料台,经过送料装置输送,通过上下两对、4个铣削动力头,对上下面及板材相对两边沿同时进行铣削。

下图为铣削原理图。

2 机床涉及的技术难题

(1)铣削精度:需要铣削的钢板板厚为1.5mm~0.9mm,每张钢板需要同时在板材的宽度(≤1000mm)方向的两端和上下面铣削宽度为8mm~14mm,厚度(铣削层)0.05mm~0.08mm,如何保证铣边精度(铣边精度严重影响钢桶的质量),并且把铣削精度控制在一定的误差范围内,此为关键技术之一。

(2)防止出现打角现象:如何防止板材在铣削过程中抖动或上翘、以及刀具切入或切出时撕裂钢板,出现打角现象。

(3)实现铣削动力头可视性微调以保证调速精度。

(4)实现不同板宽(1200mm~1900mm)、不同料厚(0.9mm~1.5mm)多种产品的生产。

(5)实现铣刀头的冷却以及减低刀片的磨损,

(6)合理地设置铣削动力头的偏移角。

3 主要技术参数的选择

3.1 铣削力的计算

铣削过程可分为3个阶段。铣头的铣刀与钢板材料刚接触为弹性变形的第一阶段。铣刀继续切入钢板,钢板材料进入塑性变形的第二阶段。随着切削力的增大,使塑性变形不断增大,材料的晶粒发生滑移,当切削力达到钢板的强度极限时,被切削层材料产生挤裂,即进入第三阶段,最后被切离。切削力分为3个分力,即切向力、径向力和轴向力。通过实验径向力不能大于切向力的2倍,较大的径向力作用会使得机架、钢板以及铣头组成的工艺系统产生较大的弹性变形,从而影响铣削精度。在铣头刀具的设计上如何减少径向力是考虑的方向之一。

3.2 铣削动力头安装偏移角

铣刀头的中心轴线与钢板的进给方向要有一偏移角。这个偏移角的设置有三个作用:一是提高铣边的稳定性;二是为钢板送进方便;三是铣边形状的需要。钢桶制造用的是薄钢板,刚性差,而铣边的铣削力较大,输送钢板仅靠送料装置的两个滚轴夹送,如果没有偏移角,像平面铣一样,则因铣削力较大会使钢板弓起,输送阻力大。合理地设置偏移角铣边力可分解为两个相互垂直的分力,沿钢板送进方向的分力由导向板承受,垂直钢板方向的分力会因铣头是两边对称设置的,所以正好左右平衡,这样将一起来承载就要稳定得多。铣削动力头安装偏移角的设置对钢板送进也带来方便。因此,偏移角的选择必须根据钢板的性能、输送能力以及铣边宽度等因素全面考虑,合理的选用。

4 总体技术方案

本机床所采用由上料机械手自动将镀锌板料送入机床的上料台,机床上设置有送料装置,送料装置包括有前压料辊、后压料辊及导料板。前压料辊和后压料辊两端固定在机身架体上并通过传动装置与送料驱动电机连接,导料板设置在机身架体两侧边缘处。前压料辊的前部设置有出料台,后压料辊有后部设置有上料台。前压料辊和后压料辊之间设置的两对铣削动力头,铣削动力头靠近导料板设置。靠近铣削装置的机身架体上设置有板材压紧装置,前压料辊和后压料辊之间的机身架体上设置有直线卡槽,铣削动力头固定在直线卡槽中并可以根据需要沿着直线卡槽调节两端铣削动力头之间的横向间距。铣削动力头上设置有竖直方向的进给装置,通过进给手柄可以调节铣刀与板材之间的距离,满足不同的铣削深度。通过调整铣削动力头之间的距离可以加工各种不同的规格的钢桶板料。铣削动力头与铣刀盘之间的轴向进给装置上设置有位移测量装置,实现对铣削进给量的精确调节。

表1

序号 |

名称 |

单位 |

数置 |

备注 |

1 |

自动上料机械手 |

套 |

1 |

|

2 |

送料部件 |

套 |

1 |

|

3 |

铣削动力头部件 |

套 |

4 |

|

4 |

压料部件 |

套 |

1 |

|

5 |

床身 |

套 |

1 |

|

6 |

铣刀的风冷装置 |

套 |

1 |

|

7 |

铣削收集系统 |

套 |

2 |

|

8 |

下滑滚总成 |

套 |

1 |

|

9 |

铣头调整检测系统 |

套 |

4 |

四路精密位移测量仪 |

10 |

电控系统 |

套 |

1 |

|

5 创新点

(1)采用铣边工艺相对于化学方法和磨边工艺是一促新的工艺创新,实现了与全自动生产线的联线,属国内首创。

(2)设计有防止刀具切入或切出时撕裂钢板,出现打角现象的钢板输送自动变速机构。

(3)动力头偏移角装置及防止板材在铣削过程中抖动或上翘的压料装置。

(4)45°大前角,铣削负荷小的四面刃端铣刀盘,保证了高速、稳定的铣削质量。

(5)能适应不同厚度不同板宽多品种板材的生产。

(6)设置有四路位移测量系统,可视性显示铣头的调节量,实现了铣头的精确调整,适应不同厚度板材的生产。

6 主要技术指标(表2)

表2

| 序号 |

名称 |

参数 |

备注 |

1 |

铣边宽度 |

8mm~14mm |

|

2 |

铣削深度 |

0.06mm~0.08mm |

可调 |

3 |

加工范围(板称) |

500mm~1900mm |

可调 |

4 |

调整精度 |

0.05mm/圈 |

|

5 |

测量精度 |

0.01mm |

|

6 |

生产效率 |

3m/min~4m/min |

|

7 |

喂料高度 |

890mm |

|

8 |

电机功率 |

铣头电机 |

4×1.1kw(2级)n=2840n/min |

|

送料电机 |

3kw |

变频调速 |

结语

本产品2012年度已经在广东、福建、江苏等在成功应用,投入生产以来,运行稳定、可靠,无噪间和粉尘污染,联线方便,是一种用涂层钢板生产钢桶及集装箱实用的、取代磨边机的必备设置,经济效益显著。实践证明:本机床开发是成功的,具有很好的推广价值;采用的创新设计理念值得同行参考。今后还需再加强研究,更快地开发出生产率为8件/分钟以上高速铣边机,以满足广大用户的需求。(本文原载于《中国包装工业》)

|