|

降低钢桶喷漆工位回喷率

文/中粮包装 施洪艳

摘要

钢桶生产企业的喷漆质量一直是影响钢桶质量的关键因索之一。各个钢桶企业一直在通过各种手段试图寻找降低回喷率的方法,企业领导十分关注。在去年,我公司相关技术人员协同喷漆班组的人员对喷漆原因进行了汇总及分析,提出了具体的改进方案,在后续的生产过程中的以贯彻实施,一定程度上降低了回喷率, 提高了产品质量。

随着经济的增长,以金属包装物包装的各类产品的需求越来越大,为金属包装行业的发展提供了广阔的发展空间。

一、工艺简介

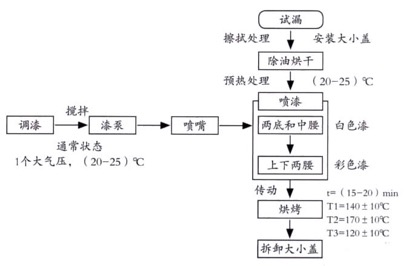

喷漆工序制桶成型工艺生产线中的非常主要的工序,它完成的是200L钢桶表面防腐处理的任务。其工艺流程如下图所示:

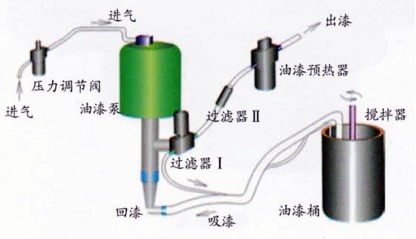

喷漆工序的主题工艺分调漆和喷漆操作两个部分。喷漆操作主要是由PLC控制,但要依靠操作者根据现场的温度、油漆粘度、设备实况等因素微调,才能够有效发挥作用。调漆操作是喷漆作业的重要环节,它包括油漆粘度、油漆温度和喷漆系统压力等重要因素。其工作过程如下图所示:

该过程由三个主题部分组成: 第一部分是气压系统,它提供整个喷漆系统的压力,是保证油漆喷射效果的关键;第二部分是吸漆系统,搅拌器的工作状态直接影响喷漆系统中的油漆状态;第三部分是出漆系统,过滤器起到净化油漆的作用,而预热器是油漆热喷涂工艺的核心所在。

二、问题的提出

在对大车间各个工序的运行控制情况进行一次检查和梳理中,发现回喷率虽然能够控制在一个很稳定的范围内,但其仍然存在较大空间的改进可能性。

无论是从原材料的使用、过程控制要求,还是顾客退桶的要求,最后的归结点都落在了降低喷漆回喷率上。

然而,要降低喷漆回喷率所涉及的方面有很多。因此,确定项目展开的总方针,即:定人员监督检查、定职责专人专管、定期限收集数据的“三定”方针,力求切入点准确。

三、现状调查

针对“喷漆工序活动小组”第一次会议提出的“三定”方针",“喷漆工序活动小组”的相关成员开始了为期一个月的现状调查。

从项目确立当日(2014年4月15日)起,小组人员就开始了现场的数据统计。小组决定使用一个工作月。(27个工作日,含加班天数)的数据做样本并对该样本进行统计、分析。其结果如下:

| 日期 |

回喷数量 |

数据修正 |

当日产量 |

总体回喷率 |

喷漆回喷率 |

一次校验合格率 |

4月15日 |

18 |

17 |

1700 |

0.06% |

1.00% |

99.00% |

4月16日 |

0 |

0 |

3015 |

0.00% |

0.00% |

100.00% |

4月19日 |

8 |

8 |

2968 |

0.27% |

0.27% |

99.73% |

4月20日 |

35 |

29 |

2503 |

1.16% |

1.16% |

98.84% |

4月21日 |

6 |

6 |

2711 |

0.22% |

0.22% |

99.78% |

4月22日 |

34 |

14 |

3000 |

1.13% |

0.47% |

99.53% |

4月23日 |

14 |

3 |

3001 |

0.47% |

0.10% |

99.90% |

4月26日 |

28 |

16 |

2904 |

0.96% |

0.55% |

99.45% |

4月27日 |

43 |

43 |

3097 |

1.37% |

1.39% |

98.61% |

4月28日 |

12 |

12 |

2860 |

0.42% |

0.42% |

99.58% |

4月29日 |

6 |

6 |

3000 |

0.20% |

0.20% |

99.80% |

5月4日 |

72 |

60 |

2700 |

2.67% |

2.22% |

97.78% |

5月5日 |

87 |

87 |

2708 |

3.21% |

3.21% |

96.79% |

5月6日 |

114 |

114 |

2700 |

4.22% |

4.22% |

95.78% |

5月7日 |

91 |

83 |

2330 |

3.91% |

3.56% |

96.44% |

5月11日 |

146 |

144 |

2609 |

5.60% |

5.52% |

94.48% |

5月12日 |

125 |

125 |

2712 |

4.61% |

4.61% |

95.39% |

5月13日 |

34 |

11 |

3300 |

1.03% |

0.33% |

99.67% |

5月14日 |

16 |

11 |

3292 |

0.49% |

0.33% |

99.67% |

5月17日 |

20 |

10 |

3298 |

0.61% |

0.30% |

99.70% |

5月18日 |

15 |

15 |

3300 |

0.45% |

0.45% |

99.55% |

5月19日 |

6 |

0 |

2400 |

0.25% |

0.00% |

100.00% |

5月20日 |

14 |

8 |

2600 |

0.54% |

0.31% |

99.69% |

5月21日 |

0 |

0 |

2537 |

0.00% |

0.00% |

100.00% |

5月24日 |

16 |

13 |

2744 |

0.58% |

0.47% |

99.53% |

5月25日 |

0 |

0 |

2651 |

0.00% |

0.00% |

100.00% |

5月26日 |

11 |

8 |

2336 |

0.47% |

0.34% |

99.66% |

注:表中出现的数据修正值剔除非喷漆因素的数据后的净数据,喷漆回喷率体现的是净数据的回喷情况,而总体回喷率体现的是总体回喷情况。

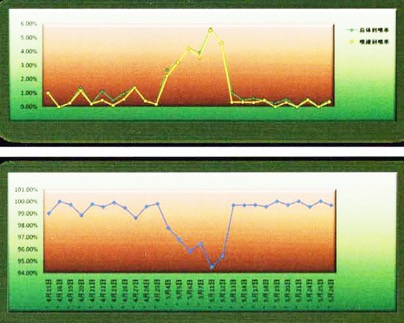

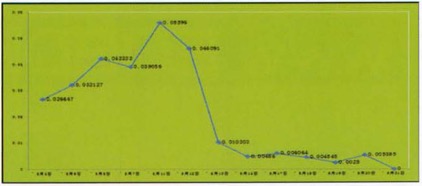

数据修正前后对比如下图所示:

从图中可以看出,开始进入5月份的时候。回喷率才凸显增高,而且修正前后的数据从趋势上没有明显变化,其他时间段均处在一个相对稳定的范围。

因此,“喷漆工序活动小组”决定:主要的数据分析的重点放在5月份的4日到12日之间的数据上.

四、目标确定

依据现状调查的统计结果,得出平均回喷率η:

η=(n/N)×100%

η——现状回喷率;n——现状回喷数量;N——产量

η=(n/N)×100%=1.30%

其中,针对5月4日至12日的回喷率为:

η=(n/N)×100%=4.03%

“喷漆工序活动小组”决定设定此次活动的目标是把回喷率降低到1.00%,围绕这一目标,小组成员开始展开目标可行性分析、原因分析、改进措施及落实等工作。

“喷漆工序活动小组”依据日常排产数盘、以往数据,如生产量、生产能力、年度计划等,分析制定目标的可行性。分析过程如下:

(一)核算年均日产量

H01:我厂制桶生产线生产能力:80000只/年

按27个工作日/月(含加班)核算日产量:(800000 /12)/27= 2469(只)

H02:我厂日排产经验:一般有1800只、2700只、3300只三个常用数量,其中前两个数字较常用,最后的数字只在销售旺季出现,假设比重约为40%、40%、20%,一次作为加权核算年均日产量如下:

1800×40%+2700×40%+3300×20%=2460(只)

因此,年均日产量约为2500只。

(二)核算喷漆工位回喷桶数量

同样采用2010年4月15日到5月26日之间的数据样本,得出日均回喷桶发生数量约为36只/日,修正后的回喷数盘约为20只/日。

(三)核算回喷率

回喷率η=(日均回喷数量/年均日产量)×100%=0.8%

按照这个假设推算得出的目标值,远远高出我们预计的目标值。也就是说, 经过初步的可行性分析得出,我们能够都达到预定目标,只不过在这里一定要剔除非喷漆因素的影响,在现场分析时,也必须同时考虑非喷漆因素的影响。

五、原因分析

“喷漆工序活动小组”第二次会议是一次关键性的会议。这次会议充分利用了27个工作日的数据,不但确定了本课题的目标,并且对目标的可行性进行了分析,而且还对所采集的数据样本,做了详细的分析。

其第一次分析结果如下:

喷漆回喷桶不符合情况柏拉图

| 序号 |

不符合 |

数量 |

累加数量 |

累加百分比 |

1 |

切边不好 |

193 |

193 |

19.88% |

2 |

甩芯 |

138 |

331 |

34.09% |

3 |

不洁净 |

122 |

453 |

46.65% |

4 |

流挂 |

116 |

569 |

58.60% |

5 |

底气泡 |

111 |

680 |

70.03% |

6 |

调试 |

106 |

786 |

80.95% |

7 |

薄 |

51 |

837 |

86.20% |

8 |

油漆点子 |

30 |

867 |

89.29% |

9 |

底不均 |

20 |

887 |

91.35% |

10 |

其他 |

84 |

971 |

100.00% |

从第一次数据分析的结果来看,切边不好、甩芯、不洁净、流挂、底气泡出现的几率最大,而且“调试不到位”正处在判断界限(一般80%)附近,也算一个高频率出现的不符合表象。在这6个不符合表象里,前三个占有比重加大,应采取优先减少。

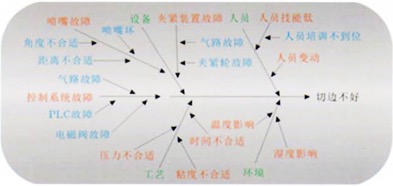

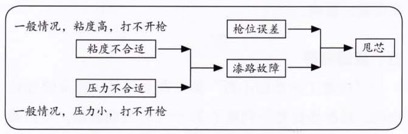

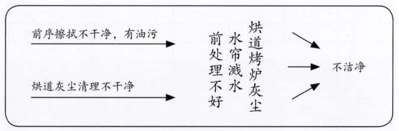

下面,活动小组将分别对切边不好、甩芯、不洁净三种不符合表象进行分析。如下图所示:

切边不好鱼刺图分析

桶底甩芯因果图

不洁净桶身因果图

接下来的主要任务,是从分析的结果中筛选主要因和次要因。讨论要因的组成。在综合考虑可能出现的原因诱因之后,共识别出21个影响因素,其主要因2个,次要因3个。其结论如下表所示:

| 序号 |

缺陷原因描述 |

要因判断 |

1 |

喷漆主参数应用有误(压力、粘度) |

主要因 |

2 |

温度影响 |

主要因 |

3 |

人员变动 |

次要因 |

4 |

前处理擦拭不彻底 |

次要因 |

5 |

烘道灰尘 |

次要因 |

综上所述,降低喷漆工位回喷率的症结所在,集中表现在夏季温湿度对喷漆参数的影响,和人员变动两个主要方面。而且非喷漆因素,如喷前桶身清洁和烘道内灰尘等因素也起到不容忽视的作用。

六、措施和对策

针对上述出现的影响因素,“喷漆工序活动小组”做出如下对应,如表所示:

| 要因属性 |

原因描述 |

措施和对策 |

完成期限 |

主要因 |

夏季温湿度对喷漆参数的影响 |

制定夏季临时辅助操作要求 |

5月15日前 |

次要因 |

人员变动 |

现场研讨喷漆操作 |

5月15日前 |

前处理擦拭不彻底 |

前序监督 |

- |

烘道灰尘 |

定期清理 |

- |

七、实施

从现状调查的统计表中可以看到,从5月4日、5日开始, 回喷率有明显上升趋势,一直到5月11日达到顶峰。

5 月6日“喷漆工序活动小组”临时决定现场召开第三次会议,小组成员现场评审不合格出现的原因,并提出相应的对策。从此开始第二次会议决定的措施和对策实施、调整和验证工作。也是从5月6日开始,实施夏季喷漆临时操作要求。

在5月6日到5月11日之间,现场操作人员和小组成员针对事先草拟的“临时操作要求”进行实践和调整,最终形成“夏季喷漆操作三条”的操作要求,具体要求如下:

第一条:夏季喷漆粘度在按工艺执行的基础上略有调整,即:彩漆粘度30 0-2秒,黑漆粘度35 0-2秒,其他按工艺要求,压力调整到与年粘度适应。

第二条:漆罐中不存留较多数量的油漆,以大罐容量的2/3容量为宜。

第三条:下班后,消除漆罐中的所有油漆,第二天重新调配。

针对人员变动引起的暂时操作、配合生疏,小组决定进行现场的研讨,并对个别操作点进行改进,如为清理残漆方便,把原有水帘横管变成分体式(如图l所示);还有为拆卸方便制作高凳(如图2所示)等。另外还集中更换了压力表。

图1

图2

针对非喷漆因素的措施,则是对前、后序的要求。要求前序桶身擦拭尽可能的全面、无遗漏;要求后序在进行设备清理时尽可能的彻底,清理频次完全按照操作规程的要求执行,一般来说是每两周一次。

八、效果验证

效果验证明分为短期验证和长期验证两种。

短期验证

短期验证是采用措施实施后的一个工作周数据作为样本行进统计、分析,得出结果与目标对比。

截取5月4日到5月21日之间的数据做对比说明,趋势如下图所示:

措施前后回喷率对比趋势图一

η=(n/N)×100%=0.4%

另外,通过验证得知,小组所指定的措施和对策正在被使用,并且发挥着作用。回喷数量明显减少与此密不可分。

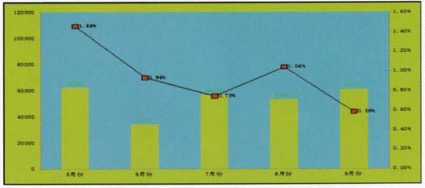

长期验证

长期验证是采用从措施实施到项目结束时的一段数据作为样本进行统计、分析,得出结果与目标作对比。

措施前后回喷率对比趋势图二

η=(n/N)×100%=0.96%

九、项目总结

该项目从2014年4月15日立项开始,历时近半年的时间,先后经历了立项、启动、现状调查、原因分析、终于在生产和控制过程中找到相应的切入点和突破口,完成项目的预期目标。

|