|

钢桶涂装挂具的除漆清理

朱派龙

表面涂装是钢桶生产的一道十分重要的工序。通常,无论是喷漆,还是喷塑,只要是自动喷涂,很多企业都会用到大量的挂具来完成钢桶的输送,以及喷涂配件的悬挂和支承工作。挂具在经过多次的循环使用后,随着油漆层的累积、其挂钩或托持部分的挂吊功能会受影响,因此必须对挂具进行除漆处理。挂具一般为钢结构件,目前使用的挂具除漆方法有:手工刮漆、脱漆剂浸泡、气动喷砂、高温焚烧、磨料滚碾等。手工刮漆效率太低,费工费时;脱漆剂浸浸泡污染大,漆堆积过厚处于法去除;气动喷砂效率较低,清除能力有限,粉尘、噪声污染严重;焚烧、滚碾效率较高,但设备复杂,价格昂贵(多为成套进口),而且产生的废气需活性炭等装置净化处理才能排放。

随着高压磨料水射流技术的发展,其所具有的去除能力强、效率高、无粉尘、无“三废”的绿色工艺特性越来越被业界人士认同。

一、高压磨料水射流(AWJ)系统原理与材料切割机理

1、高压磨料水射流系统原理

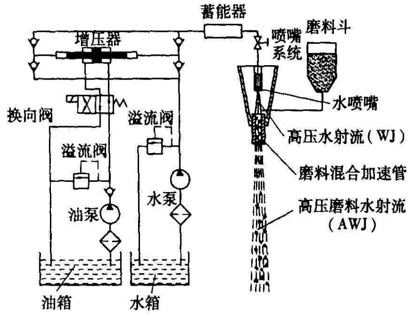

图1左部是常见的高压水射流系统,主要由增压器、液压系统、蓄能器、供水系统、喷嘴系统等组成。液压系统的低压油推动增压器柱塞左右移动,将来自于供水系统的水压缩增压,通过单向阀进入蓄能器保压和稳压,理论上的增压比应为增压器柱塞油压面积与水压端柱塞小面积之比。实际水压可增大到400MPa,这时的水具有很高的压力能。当高压水经过特制的喷嘴小孔时,净形成具有很高速度(约900m/s)和动能的水射流结构(WJ)。高压水射流用于制造加工中的根本原理就是利用这种高速射流的动能和部分压力能。

图1 高压磨料水射流系统及磨料混合加速原理与喷嘴结构

图1右部分是磨料混合原理与结构示意图。磨料在文丘里效应作用下被吸入,WJ水射流引射低速磨料,在混合管内进行一系列的动量和动能交换,使磨料加速后再从混合管喷射而出,形成具有很高速度的磨料水射流(AWJ)。在AWJ中,高速磨料主要充当切割工具,而水射流充当磨料的载体和加速器。

2、磨料水射流(AWJ)材料切割去除机理与特点

高压磨料水射流是高压水射流更高级、更先进的一种形式,它的出现使水射流的加工范围得到最大程度的扩展,目前AWJ方法几乎能加工任何金属和非金属材料(包括比磨料自身还硬的材料)。

高压磨料水射流去除材料主要靠坚硬磨料的高速碰撞、冲蚀、磨削和楔劈等综合作用。对塑性材料以高速磨料的冲击变形、冲击锻打产生微裂纹、最大剪应力产生根犁和射流滞止压力产生的液楔剥离与楔劈作用为主;而对脆性材料去除,主要是产生和扩展冲击裂纹进而形成碎屑而脱离母体材料。由于水射流的速度随压力而增加,因此可以通过调整压力值获得所需的水流速度和切割能力,从而使磨料的速度得到调节和控制。对于不同的材料,因硬度、强度存在差异,故存在不同的切割去除压力临蜀值(也叫门槛值)——水压超过这个值材料被切割去除,而低于这个门槛值材料不易被切除,这就是高压水射流独具的选择切割特性。

高压磨料水射流靠水力和磨料动能切割去除材料,本身不会产生多的热量,而且水可以射到拐角、缝隙等深处,水流循环较快,冷却力强,所以是十足的冷加工工艺。

由于高压水射流去除材料靠机械动通,不会因热、化学作用产生材料本身以外的异物、烟尘、气体,也不会用添加化学药品,所以也是典型的绿色制造工艺。产生的切屑随水流带走,过滤、分离及循环利用。

二、工艺装置与清理工艺的实践

由于挂具的结构形式多种多样,很难设计一个通用的工艺装置,最为合理有效的装置应该根据具体的挂具结构结合磨料水射流的工艺特点、实施要点等来设计和布局。

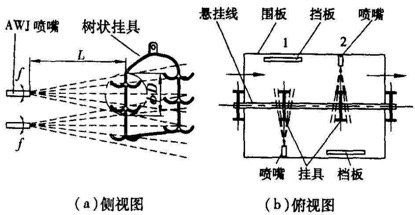

图2是针对常用的树枝状挂具的工艺实放图。在挂具特流循环过程中在线除漆、可节约其他方法必须的挂具装拆时间、人力和周转场地。1、2两个工位分别对挂具两边的油漆进行清除,同时能对另一边挂具枝条的背面进行清除。每边布置两个喷嘴并且同步作上下低频摆动(f),一方面增强AWJ的除漆能力,另一方面可以使磨料射流到达静止被挡住的部位,使漆除干净彻底。两个工位的距离与喷涂的距离相等,挂具的停留时间完全与喷涂件的停留时间同步。

图2 树枝状挂具AWJ除漆清理工艺实施图

靶距(L)达大或过小都对除漆效率有影响,对一定压力和流量的水射流,去除某材料存在最佳的靶距值。对某一AWJ射流,其有效作用直径(D)与靶距(L)存在固定的比例关系,在测试时应兼顾,可能会因为确保清除直径而部分牺牲最佳靶距,对于清除油漆来讲,不在最佳靶距,其能力仍然有余。

为节约成本,不必使用较贵的磨料(SiC,Al203等),完全采用河砂或海砂即可,而且利于提高混合喷嘴耐且度。砂料粒度选择在24#~28#,过粗或过细都不利于速度的提高。

清除的漆渣、砂料都会随水流入回收装置,经过滤分离后,水循环利用,固态废料中部分砂料可重复利用,其余可以填埋处理。

三、效果

通过对某厂的钢结构挂具除漆工艺的改造,取得了预期的效果:

1、清除的挂具干净彻底,挂具不留水,干燥快,丝毫不影响其功能。

2、效率较高,与喷涂同步在线工作,实现了自动化,节约人力,减少了挂具的搬运。

3、资源耗费少,成本很低,水循环利用,河砂、海砂仅需运输成本,采用硬质合金混合喷嘴寿命较长,最重要的是节约了原工序的环保处理设备,减少了占地。

4、纯环保工艺,几乎不生产任何废气、废水、废物、粉尘。

四、结论

1、高压磨料水射流技术不仅可用于切割、清洗,更有利于多种材料的强制剥离去除和清除,特别是两种材料在硬度、强度相差较大时,其选择切割性非常优越和独特。

2、高压磨料水射流具有诸多的工艺优越性,如:冷加工、绿色工艺、水射流-“刀具”本身永不磨损,工艺一致性极好。

3、采用高压磨料水射流为挂具除漆的方法,具有效率高、质量稳定、除漆干净彻底、利于自动化实施、省工省时少力等优势。

4、拓展应用于(主要利用选择切害特性,有的仅用高压水射流即可)以下方面:钢桶静电喷塑挂具残留塑料的清除;旧钢桶表面旧漆的清除;钢桶表面除锈、脱漆、去氧化皮;涂装和磷化设备清洗、除垢等。

|