|

钢桶涂装前常温锆化处理技术

杨文亮

近年来,金属涂装前常温锆化处理节能技术在国内发展很快,并且在轻工行业 汽车、家电、机电、建材、装备制造业、铝型材、彩涂板等金属制品行业的应用迅速普及。因为其节能、环保、高性能等特点,近年来也很快受到了钢桶生产企业的青睐,并在国内制桶企业中开始使用。

目前,我国用于金属涂装行业的磷化液年消耗量在 200 万吨以上。由于常温磷化防腐性能指标不达标,所以约 60%企业使用中温磷化技术(50~60℃),每吨磷化液升温并维持工段温度需 10.6tce,能耗较高。 磷化处理不仅耗能,而且污水不易处理,环境污染较难治理。

一、锆化处理技术原理

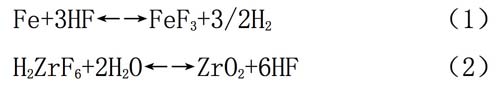

锆化技术采用氟锆酸作为主剂,利用氟锆酸的水解反应在钢板基材表面形成一种化学性质稳定的无定型氧化物转化膜;转化膜依靠锆化物与钢板基材牢固结合,同时,依靠锆化液中的高分子化合物与涂层强烈结合,从而获得高性能的钢板表面皮膜,从而达到优异的附着力和防腐能力。其在冷轧板上的成膜机理如反应方程式如(1)、(2)所示:

通过反应方程式(1)的腐蚀反应,HF 被消耗,使反应(2)的平衡向右移动形成 ZrO2,膜的主要成分以 Zr 的氧化物和氢氧化物。在此过程中,Zr 的氧化物和氢氧化物的羟基可与高分子化合物结合,常温下可形成纳米尺寸厚度的有机-无机杂化膜。该技术采用锆化液替代磷化液对钢板表面进行预处理,省略了磷化工艺中对槽液进行加热处理的升温环节,降低了能耗。

二、关键技术

在常温条件下,锆化技术对钢板表面处理的效果超越传统的加热磷化处理工艺。国内外现有的常温锆化技术广泛存在钢板件二次腐蚀或返锈问题,该技术首次将稀土元素铈引入锆化前处理工艺,锆化液在与高分子化合物成膜过程中,铈掺杂入复合锆化膜中,使形成的纳米厚度锆化膜在结构上更为致密均匀,可有效防止处理后金属件的二次氧化,解决了常温锆化技术推广中的过度腐蚀和返锈问题。在处理中钢桶用冷轧板时,返锈率小于0.5%,远低于国际平均水平(40%)。

三、锆化工艺流程

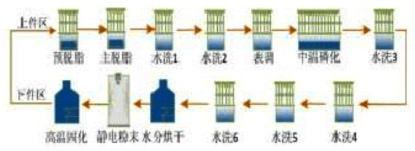

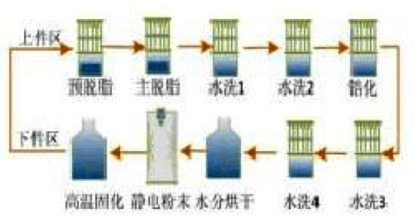

钢板涂装前常温锆化处理技术与传统磷化工艺的流程对比见图1、图2。

传统磷化工艺通常为:

预脱脂→脱脂→水洗→水洗→表调→中温磷化(需加热)→封闭→水洗→水洗→水洗→水洗→干燥

图1 磷化工艺流程

采用锆化工艺技术,其工艺通常简化为:

预脱脂→脱脂→水洗→水洗→常温锆化液处理(无需加热)→水洗→干燥

图2 锆化工艺流程

四、典型项目使用及投资效果

假设年处理钢桶50万只。那么针对原磷化生产线,主要技改内容为原有中温磷化线改造,去除加热装置、设备清理,主要设备对原有磷化槽、喷淋设备的改造。节能技改投资额约38万元,即可。每年需要使用常温锆化液10吨左右,与加温磷化工艺相比可节约300tce,年节能经济效益为32万元左右,投资回收期约1年。

|